1. Analiza conceptului

Casting de spumă pierdută (LFC), cunoscut și sub denumirea de turnare completă a matriței sau turnare a matriței vaporizate, este un proces revoluționar de turnare a preciziei. Nucleul său este să folosească plastic din spumă (de obicei EPS de polistiren sau STMMA de copolimer) pentru a face o matriță precisă (adică „model de spumă”) care este exact aceeași formă ca turnarea finală. În timpul procesului de turnare, metalul topit la temperatură înaltă contactează matrița de spumă și face ca acesta să se vaporizeze și să dispară rapid. Metalul topit ocupă apoi spațiul său, iar turnarea dorită este obținută direct după răcire și solidificare. „Dispariția” mucegaiului de spumă în timpul întregului proces este caracteristica sa cea mai semnificativă și originea numelui său.

2. Explicație detaliată a întregului proces

Proiectarea și fabricarea mucegaiului:

Proiectare tridimensională bazată pe desenul de turnare, calculul precis al indemnizației de contracție.

Matrița de spumă necesară (sau combinația de matriță) este fabricată folosind prelucrarea CNC sau modelarea spumantă a matriței.

Pregătirea modelului de spumă:

Material: Utilizați în principal EP-uri pre-hrănite (polistiren extensibil) perle sau STMMA (copolimer de stiren-metil metacrilat). STMMA poate reduce defectele de carbon negru și are o aplicație mai largă.

Turnare: Umpleți mărgelele într -o matriță din aliaj de aluminiu cu o cavitate, treceți aburul pentru a se încălzi, mărgelele se extind, fuzionează, umplu cavitatea și formează un model de spumă dens după răcire. Turnările complexe necesită lipirea și asamblarea mai multor componente ale modelului (folosind adezivul special de topire la cald).

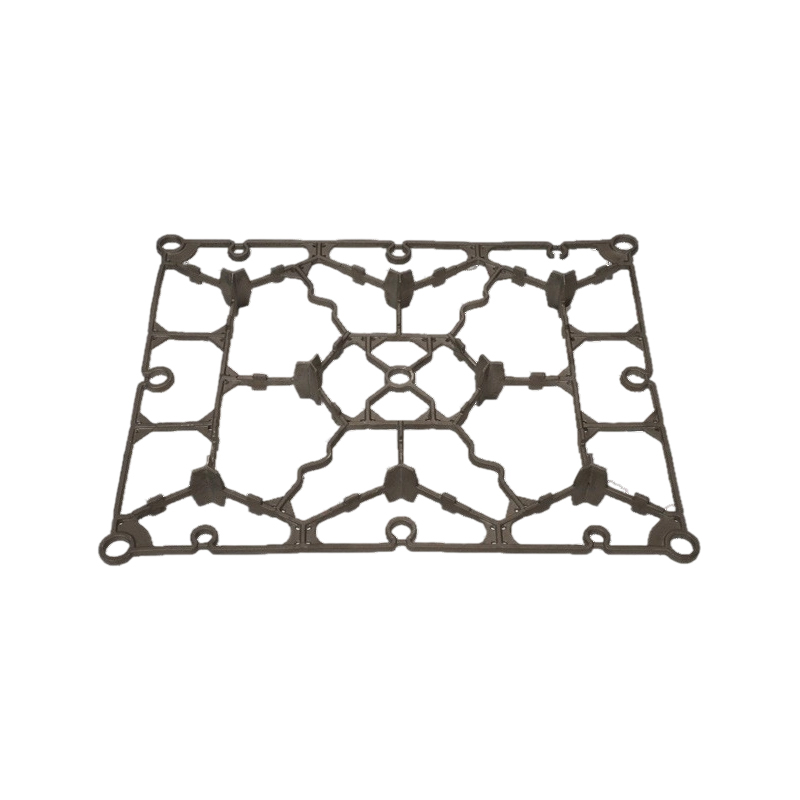

Ansamblu cluster de model:

Precis mai multe modele de spumă (inclusiv sistemul de turnare și sistemul de ridicare) într -un întreg „cluster de model”. Proiectarea sistemului de turnare este crucială și afectează în mod direct umplerea și gazificarea.

Acoperire pentru vopsea:

SCOP: Îmbunătățirea rezistenței și a finisajului de suprafață al modelului; Formați un strat izolant pentru a împiedica penetrarea lichidului metalic în nisipul uscat; Oferiți un canal respirabil pentru descărcarea produsului de gazificare a spumei.

Vopsea: în mare parte acoperiri refractare pe bază de apă (cum ar fi pulbere de cuarț, pulbere de bauxită, pulbere de mica, etc. cu lianți și agenți de suspendare).

Metoda: acoperirea cu scufundări, acoperirea cu duș sau acoperirea prin pulverizare, grosimea acoperirii (de obicei 0,5-2 mm) și uniformitatea trebuie să fie strict controlate, apoi uscate.

Turnare cu vibrații cu nisip uscat:

Puneți clusterul de model acoperit într -o cutie specială de nisip care poate fi aspirată.

Completați nisipul de cuarț uscat sau un alt nisip refractar (cum ar fi nisipul de pietre prețioase) fără liant, a adăugat umiditate și dimensiunea uniformă a particulelor.

Porniți tabelul de vibrații, astfel încât nisipul uscat să poată fi strâns strâns în toate golurile din jurul clusterului de model sub vibrații pentru a obține compactitatea necesară.

Turnarea:

Acoperiți partea superioară a cutiei de nisip cu peliculă de plastic și aspirați (mențineți de obicei o presiune negativă de 0,025-0,05 MPa).

În condiții de vid, turnați metal topit (utilizat în mod obișnuit fontă, oțel turnat, aliaj de aluminiu, aliaj de cupru etc.) în sistemul de turnare constant și continuu.

Metalul topit la temperatură ridicată se încălzește rapid și vaporizează modelul de spumă, iar gazul generat trece prin porii dintre acoperire și nisipul uscat și este extras de sistemul de vid. Metalul topit umple complet cavitatea formată după dispariția modelului de spumă.

Curățarea de răcire și îndepărtarea nisipului:

Turnarea este complet răcită și solidificată în cutia de nisip.

Scoateți vidul și îndepărtați nisipul uscat din partea de sus a cutiei de nisip.

Pour or lift out the casting together with the wrapped dry sand.

Prin flipping, vibrații și alte metode, nisipul uscat este separat automat de turnare pentru a obține o scădere eficientă a nisipului. După răcire și îndepărtarea prafului, nisipul uscat poate fi reciclat aproape 100%.

Curățare: îndepărtați sistemul de turnare și ridicare, vopsea reziduală, burrs flash etc. pentru a obține turnarea finisată.

3. Caracteristici și avantaje de bază

Forme geometrice de înaltă precizie și complexe:

Matrițele din spumă sunt ușor de procesat în forme extrem de complexe (inclusiv cavități complexe și suprafețe curbate).

Nu este necesară nicio suprafață de despărțire, fără conic de matriță (sau conic foarte mic), o precizie dimensională înaltă (până la nivelul CT7-9), o bună rugozitate a suprafeței (RA până la 6,3-25 μm).

Simplificați procesul și reduceți costul general:

Omit procesele complexe, cum ar fi fabricarea mucegaiului din lemn/mucegaiul metalic, fabricarea miezului și ansamblul cutiei necesare pentru turnarea tradițională a nisipului.

Nu sunt necesare echipamente de amestecare a liantului și nisipului, iar costul de procesare a nisipului este extrem de scăzut (nisipul uscat poate fi reutilizat în mod repetat).

Reduceți indemnizația de procesare și economisiți materiale metalice. Reduceți ciclul de producție, mai ales potrivit pentru producerea de loturi mici și medii de piese complexe.

Flexibilitatea și integrarea proiectării:

Turnarea integrată cu mai multe piese poate fi obținută prin lipire, reducând procesele ulterioare de asamblare.

Libertatea proiectării este extrem de ridicată și ușor de schimbat.

Calitate excelentă a suprafeței:

Suprafața este netedă, conturul este clar, iar calitatea aspectului turnării este bună.

Curat și ecologic:

Folosiți nisip uscat fără liant, fără poluare ecologică a gazelor reziduale cauzate de rășină, sticlă de apă etc. (dar produsele de gazificare a spumei trebuie să fie gestionate în mod corespunzător).

Rata de reciclare a nisipului vechi este ridicată și există deșeuri mai puțin solide.

Mediul de lucru este relativ prăfuit (datorită extracției de vid).

4. provocări și limitări

Cost de producție de matriță din spumă: Pentru loturi mici dintr-o singură piesă, costul matrițelor de spumă poate fi ridicat (dar matrițele de spumă de imprimare 3D îmbunătățesc această problemă).

Restricții de mărime: Atunci când turnați turnări mari (în special părți groase și mari), spuma gazifică violent pentru a produce o cantitate mare de gaz, care poate provoca defecte precum turnare insuficientă, pori și incluziuni de carbon, iar controlul procesului este mai dificil. Intervalul tipic este cuprins între 0,5 kg și 50 de tone, dar este utilizat în mod obișnuit în zeci de kilograme până la mai multe tone.

Combinarea clusterului și controlul calității acoperirii: precizia asamblării și calitatea acoperirii au un impact mare asupra calității turnării finale, necesitând o funcționare delicată și o inspecție strictă.

Tratamentul produsului de gazificare: piroliza și gazificarea spumantă vor produce o cantitate mare de produse gazoase și o cantitate mică de produse lichide (asemănătoare cu gudron), care trebuie evacuate în timp de sistemul de vid și tratate corespunzător (cum ar fi arderea), altfel este ușor să provocați defecte precum porii, creșterea carbonului și ridurile în casting.

Gama de aliaj aplicabilă: aplicarea aliajelor care sunt ușor oxidate sau sensibile la carbon (cum ar fi unele aliaje de titan și oțel ridicat de mangan) este relativ limitată.

5. Zone de aplicare largă

Turnarea de spumă pierdută strălucește în multe industrii cu avantajele sale unice:

Industria auto: bloc de cilindri de motor, cilindru, conducte de admisie și evacuare, arbore cotit, carcasă cutiei de viteze, suport, disc/tambur de frână și alte componente cheie.

Supapele și fitingurile conductelor: supape complexe, accesorii pentru conducte și corpuri de pompă din diverse materiale (fontă, oțel turnat, oțel inoxidabil).

Mașini de inginerie: piese rezistente la uzură, piese hidraulice și piese de carcasă.

Mașini agricole: locuințe, cutie de viteze, suport.

Mașini miniere: garnituri rezistente la uzură, jgheaburi transportoare.

Castinguri de artă și hardware arhitectural: sculpturi, piese decorative, accesorii pentru balustrade și alte meserii în formă de complex.

Aerospațial: unele părți structurale care nu poartă încărcare din aliaje de aluminiu și aliaje de magneziu.

6. Tendințe de dezvoltare viitoare

Materiale de spumă de înaltă performanță: Dezvoltați materiale de spumă cu reziduuri de gazificare scăzute, rezistență mai mare și stabilitate dimensională.

Matrițele de spumă de imprimare 3D: Tehnologia de prototipare rapidă (cum ar fi jetingul de liant, FDM) este utilizată pentru a fabrica prototipuri complexe și loturi mici de modele, rupând limitările matrițelor tradiționale și accelerarea dezvoltării produsului.

Inovația tehnologiei de acoperire: dezvoltați o putere mai mare, o permeabilitate a aerului mai bună și acoperiri ecologice.

Control inteligent al procesului: Aplicați senzori și simulare numerică (simularea de cuplare a fluxului de soluționare a gazelor-gaz) pentru a optimiza proiectarea sistemului de turnare și a parametrilor procesului.

Pe scară largă și cu pereți subțiri: depășiți blocajul tehnologiei de producție a pieselor de turnare mai mari și cu pereți mai subțiri.

Green: Îmbunătățiți tehnologia de colectare și purificare a gazelor reziduale pentru a reduce în continuare impactul asupra mediului.