Cum funcționează castingul pierdut de spumă?

Casting de spumă pierdută (LFC), cunoscută și sub denumirea de turnare cu modele de evaporare sau turnare completă a matriței, este o tehnologie revoluționară de turnare de precizie aproape net. Principiul său de miez implică crearea unui model de plastic de spumă identic cu turnarea finală, acoperirea acestuia cu o acoperire refractară specială, încorporată -l în nisip uscat, compactarea nisipului prin vibrații și apoi turnarea metalului topit direct pe model. Modelul de spumă vaporizează rapid, se descompune și dispare, permițând metalului topit să ocupe cavitatea matriței. După răcire și solidificare, se formează o turnare care reproduce cu precizie forma modelului de spumă. Această tehnologie integrează știința materialelor, termodinamica, mecanica fluidelor și procesele de fabricație de precizie, deținând o poziție crucială în turnătoria modernă, datorită avantajelor sale unice.

I. Principiile de bază și esența turnării de spumă pierdută: înlocuirea pirolitică și conservarea fizică

Secretul turnării pierdute în spumă se află în principiul fundamental al „Înlocuire pirolitică” . Întregul proces respectă strict legile conservării fizice (masă, impuls și conservarea energiei) și realizează înlocuirea precisă a modelului de spumă printr -o serie de schimbări fizice și chimice complexe:

Piroliza și dispariția modelului de spumă:

- Etapa fizică (topire și înmuiere): Când frontul metalic topit contactează modelul de spumă (de obicei realizat din polistiren extins, EPS sau un copolimer precum STMMA), apare un transfer intens de căldură. Temperatura de tranziție a sticlei (~ 100 ° C) și punctul de topire (~ 170–240 ° C) al spumei sunt mult mai mici decât temperatura metalului topit (de exemplu, oțel> 1500 ° C). Suprafața modelului suferă o înmuiere și topire drastică, formând un strat frontal lichid.

- Stadiul chimic (piroliză, fisură și gazificare): Sub temperaturi ridicate și condiții de joasă oxigen (datorită efectului de ecranare al acoperirii și nisipului uscat), lanțurile polimerice topite se rup, suferind reacții complexe de piroliză. Acest proces endotermic generează gaze cu molecule mici (în principal monomer de stiren, benzen, toluen, etilbenzen, hidrogen, CO, CO₂, metan și alte hidrocarburi) și cantități minore de reziduuri de gudron lichid (de exemplu, polistiren lichid). Gazele scapă prin porii de acoperire și nisip, în timp ce produsele lichide sunt parțial descompuse de temperatura ridicată; Unele pot fi împinse de fața metalică spre interfața de acoperire sau rămân pe suprafața de turnare (provocând defecte dacă nu sunt controlate).

Formarea golurilor de gaz și reacția interfeței: Un decalaj îngust cu gaz se formează între fața metalului topit și modelul de spumă nedecompusă. Această caracteristică unică a LFC dictează comportamentul de umplere a metalelor, stabilitatea față, transferul de căldură și calitatea de turnare (de exemplu, defecte de pliere a carbonului).

Umplerea și solidificarea metalelor:

- Gravitate asistată în vid: Metalul este turnat în ceașca de turnare sub gravitație, în timp ce întregul balon este supus vidului (0,3–0,7 bar). Vidul îmbunătățește semnificativ umplerea mucegaiului cu:

- Efect de aspirație: Extragerea continuă a gazelor/lichidelor din spuma care se descompune prin intermediul sistemului de acoperire permeabilă și a nisipului uscat, accelerând îndepărtarea acestora din cavitate și împiedicând presiunea de revenire a gazului să împiedice fluxul de metal.

- Îmbunătățirea rezistenței mucegaiului: Creează o diferență de presiune între particulele de nisip uscat, compactivându -le strâns și oferind mucegaiului rezistență și rigiditate mare. Acest lucru evită problemele asociate cu lianții în turnarea tradițională de nisip, permițând turnarea unor părți complexe cu pereți subțiri.

- Calitate metalurgică îmbunătățită: Ajută la reducerea prinderii gazelor în metal și poate promova flotarea incluziunii (ajutat de sistemul de gating/ridicare).

- Mod de avansare frontală: Metalul nu avansează constant în ansamblu, dar înlocuiește treptat modelul de spumă într-un mod cvasi-laminar („asemănător stratului”), precedat de un decalaj îngust umplut cu gaze pirolitice. Stabilitatea acestui front este crucială pentru replicarea detaliilor modelului fin.

- Solidificare și modelare: După ce metalul umple complet cavitatea, căldura se disipează prin acoperirea și nisipul uscat, inițind solidificarea. Datorită conductivității termice relativ scăzute a nisipului uscat, solidificarea este de obicei mai lentă (în funcție de grosimea peretelui de turnare și de tipul de aliaj), ajutând la alimentarea și reducerea tensiunii. Solidificarea formează în cele din urmă o turnare metalică extrem de în concordanță cu geometria modelului original de spumă.

Rezumatul esenței: Turnarea cu spumă pierdută este un proces dinamic de înlocuire în care modificările fizice intense (topire, vaporizare, evadare) și chimice (piroliză/crăpătură polimerică) sunt strâns integrate. Metalul topit folosește energia termică ridicată, ajutat de forța motrice oferită de canale de îndepărtare a gazelor de vid și garanție, pentru a înlocui cu precizie modelul de plastic cu spumă ușor vaporizat in situ, cu el însuși solidificând într-o entitate de metal solid, obținând „Înlocuiți spuma cu căldură, înlocuitor plastic cu metal”.

Ii. Fluxul de proces detaliat al turnării cu spumă pierdută

Turnarea cu spumă pierdută este un proces de inginerie a sistemelor în mai multe etape, unde fiecare pas necesită un control precis pentru a asigura calitatea finală a turnării:

-

Fabricarea modelului de spumă: Punctul de plecare și fundamentul pentru precizie.

- Selecție de materii prime:

- Polistiren extensibil (EPS): Cele mai frecvente, costuri reduse, modele de spumare excelentă, stabilitate dimensională bună, proces de expansiune matură și îmbătrânire. Dezavantajele: piroliză incompletă, reziduuri cu carbon ridicat (2-4%), produse lichide vâscoase (în principal polistiren lichid), predispuse la pliuri de carbon, preluare a carbonului (în special în oțel cu conținut scăzut de carbon) și defecte de carbon. Produsele cu gaz au o greutate moleculară mare (de exemplu, monomer strene), crescând sarcina de evacuare. Aplicabil: Preferat pentru fontă (fier cenușiu, fier ductil - mai puțin sensibil la carburizare) și aliaje neferoase (Al, Cu). Pentru turnările din oțel mic/mediu cu cerințe de suprafață non-critice, este necesar un control strict al procesului.

- Copolimer de metil-metacrilat-stiren de metil (STMMA): Copolimer de stiren (ST) și metacrilat de metil (MMA). Componenta MMA crește conținutul de oxigen, ceea ce duce la o piroliză mai completă și mai rapidă. Reziduurile de carbon sunt semnificativ mai mici decât EPS (<0,5%, chiar 0,02%), produsele lichide sunt minime și au o greutate moleculară mică/se vaporizează ușor, produsele cu gaz au o greutate moleculară mică (CO₂, CO, H₂) și sunt ușor expulzate. Reduce semnificativ pliurile de carbon și carburizarea, îmbunătățind calitatea suprafeței. Dezavantajele: costuri mai mari (cu 30-50% mai mult decât EPS), contracție de modelare ușor mai mare (necesită compensare a mucegaiului), rigiditate ușor mai mică (părți mari au nevoie de armare), unele formulări se pot înmuia/se deformează la temperaturi ridicate. Aplicabil: Material preferat pentru turnările din oțel (în special oțel cu conținut scăzut de carbon și inoxidabil). Furt de fontă cu pereți subțiri de înaltă calitate, cu pereți subțiri și turnuri neferoase. Material cheie pentru îmbunătățirea calității turnării LFC (în special puritatea suprafeței și a materialului). Conținutul de MMA trebuie optimizat pe baza tipului de aliaj (oțel/fier), grosimea peretelui și temperatura de turnare (de obicei 15-30%).

- Polipropilenă extensibilă (EPP): Avantaje: reziduuri de piroliză extrem de scăzute (aproape complet vaporizate), practic fără probleme de carbon sau de carbon lustros. Dezavantajele: spumarea dificilă (temperatură ridicată necesară), finisare slabă a suprafeței, rezistență scăzută predispusă la deformare, control dimensional dificil, cost ridicat. Aplicabil: Foarte limitat, în principal pentru cerințe speciale (de exemplu, o carburizare extrem de scăzută).

- Forma materiei prime: Perle pre-expandabile care conțin un agent de suflare (de exemplu, pentan).

- Pre-expansiune (pre-expansiune): Perlele sunt înmuiate într-un pre-expander (încălzit cu abur), agentul de suflare vaporizează și se extinde, crescând volumul mărgele la o densitate setată (de obicei de 2-5 ori densitatea finală a modelului). Temperatura, timpul și presiunea aburului sunt strict controlate pentru a obține mărgele uniforme pre-expantate, cu o structură cu celule închise și densitate țintă (afectând direct rezistența modelului, calitatea suprafeței și cantitatea produsului de piroliză).

- Îmbătrânire/stabilizare: Perlele pre-expantate dezvoltă presiune negativă pe plan intern. Acestea trebuie depozitate în aer pentru o perioadă (8-48 de ore) pentru a permite infiltrarea aerului intern, presiunea de echilibru, uscat, stabilizând și câștigă elasticitate, prevenind contracția excesivă sau deformarea în timpul modelării.

- Modelare (modelare): Perlele în vârstă sunt alimentate într -o matriță de modelare.

- Mucegai: De obicei aliaj de aluminiu cu găuri de aerisire dense (diametru ~ 0,3-0,8 mm).

- Proces: Margele umplu cavitatea mucegaiului -> abur introdus pentru încălzire (expansiune secundară, înmuiere, lipire) -> răcirea apei se răcește și seturile -> Demolarea asistată de vid. Temperatura de modelare, presiunea, timpul și calitatea aburului sunt esențiale pentru densitatea modelului, fuziunea și finisajul suprafeței. Modelele de înaltă calitate ar trebui să fie uniform dens, bine contopite, cu suprafață netedă, exactă dimensional și fără urzeală.

- Selecție de materii prime:

-

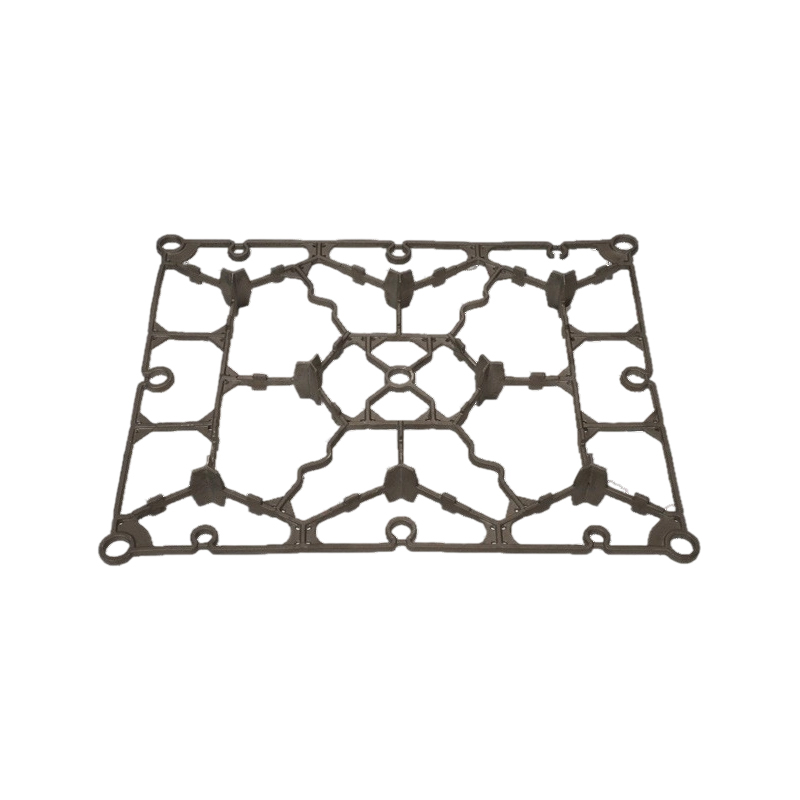

Ansamblu cluster de model (ansamblu cluster): Modelele individuale de spumă (pot include mai multe modele de piese), sistem de gating (sprue, alergători, ingate) și sistem de ridicare (ridicare de alimentare, capcane de zgură), de obicei prelucrate din tije EPS/STMMA. Sunt legate cu precizie folosind adezivi specializați ecologici la cald (pentru a evita gaz/reziduuri excesive) care formează un cluster complet de model (cluster de turnare). Calitatea asamblării afectează direct fluxul de metal și integritatea turnării.

-

Uscarea și repararea modelului: Clusterul asamblat trebuie să fie uscat bine (eliminarea umidității). Defectele de pe suprafața modelului (de exemplu, depresiile liniei de fuziune, găuri mici, daune minore) sunt reparate și șlefuite pentru a asigura calitatea suprafeței.

-

Acoperirea clusterului de model (acoperire): Acoperirea este o barieră critică și un strat funcțional pentru succesul LFC.

- Funcții:

- Model de asistență: oferă o rigiditate suficientă la modelul de spumă fragilă, prevenind deformarea/deteriorarea în timpul vibrațiilor de modelare.

- Bariera de izolare: împiedică produsele de piroliză (gudron lichid, negru de carbon) să nu pătrundă nisip uscat (nisip contaminant) sau să se lipească de suprafața de turnare (provocând defecte).

- Canal de permeabilitate: Permeabilitatea excelentă este esențială pentru a permite volume mari de gaz generate în timpul pirolizei spumante pentru a scăpa rapid prin acoperirea în nisipul uscat, unde este evacuat de sistemul de vid. Permeabilitatea este una dintre cele mai importante proprietăți de acoperire.

- Protecție refractară: rezistă la impactul și efectele termice ale metalului topit, protejând nisipul uscat împotriva sinterizării.

- Finisare a suprafeței: afectează calitatea suprafeței și definiția conturului.

- Înlăturarea cochiliei SIDA: După răcire, acoperirea ar trebui să se separe cu ușurință de turnare.

- Compoziţie:

- Agregate refractare: Componenta principală (de obicei 60-75% în greutate uscată). Tipuri obișnuite: nisip/făină de zircon (zrsio₄, refractorie ridicată/conductivitate termică, inert, finisaj excelent de suprafață, cost ridicat, utilizat pe suprafețe critice), făină de silice (SIO₂, comună, cost scăzut), bauxită (Al₂o₃, performanță bună a temperaturii înalte), Mulit, kyanite, pulbere de grafit, etc.

- Blanderi: Oferiți rezistență verde și uscată. Common pe bază de apă: bentonită de sodiu/calciu, silice sol, alumina sol, CMC, alcool polivinilic (PVA), latex (LA), rășini. Pe bază de alcool: silicat de etil hidrolizat. Tipul și cantitatea afectează rezistența, permeabilitatea, rezistența la fisură.

- Agenți/transportatori de suspensie: Păstrați agregate suspendate stabil. Pe bază de apă: bentonită, polimeri organici (de exemplu, CMC). Pe bază de alcool: bentonită organică, PVB.

- Aditivi: Îmbunătățirea reologiei (defloculante), anti-coroziune (biocide), defoamere, afectanți (îmbunătățesc umectabilitatea), agenți anti-crack, etc.

- Pregătirea acoperirii: Controlează strict raporturile componente, secvența de adăugare, timpul de amestecare și intensitatea (dispersor de mare viteză), vâscozitate (măsurată prin cupa de curgere sau viscometer de rotație). Acoperirea necesită o hidratare suficientă (de obicei îmbătrânită> 24 de ore) pentru a obține performanțe optime stabile.

- Procesul de aplicare a acoperirii:

- Scufundare: Întregul cluster cufundat în rezervorul de acoperire, retras lent. Necesită o grosime uniformă, fără alergări/saguri, fără colectare, fără bule.

- Turnare/periaj: Potrivit pentru piese mari sau reparații locale.

- Grosimea acoperirii: De obicei 0,5-2,0mm, în funcție de dimensiunea turnării, grosimea peretelui, tipul din aliaj (oțelul necesită acoperiri mai groase). Zonele critice (de exemplu, în apropierea ingatelor, punctele fierbinți) pot fi îngroșate local.

- Uscare: Acoperirea trebuie să fie bine uscată și vindecată (conținut de umiditate <1%). Metode comune:

- Uscare ambientală: mult timp (24-48 ore), predispusă la deformare.

- Uscarea la temperaturi scăzute (≤50 ° C): accelerează uscarea, umiditatea și controlul fluxului de aer sunt cheie.

- Uscarea dezumidificării: Cea mai eficientă, eficientă (se poate reduce la ore), controlul precis al temperaturii/umidității (de exemplu, 30-40 ° C, umiditate <30%), deformare minimă a modelului. Metoda mainstream modernă.

- Inspecție de acoperire: Verificați grosimea (gabaritul), calitatea suprafeței (vizual), permeabilitatea (tester de permeabilitate specială), rezistență (test de abraziune de nisip sau nisip).

- Funcții:

-

Turnare (compactare a vibrațiilor):

- Pregătirea balonului: Flacon specializat cu camere de vid și ecrane de filtru (plasă metalică sau cărămizi permeabile) pe pereți, conectați la sistemul de vid.

- Nisip de modelare: Folosiți nisip de silice uscat (umiditate <0,5%), fără liant (AFS obișnuit 40-70, adică 0,212–0.425mm) sau nisipuri specializate (nisip cromit, nisip de zircon, nisip de olivină pentru zone cu cerințe speciale). Temperatura nisipului controlat în general <50 ° C. Nisipul necesită dedustare și răcire regulată.

- Plasarea clusterului modelului: Așezați cu atenție clusterul acoperit, uscat în partea de jos a balonului, alinând poziția cupei de turnare cu stația de turnare.

- Completarea de umplere și vibrații de nisip:

- Umplutură de duș: Se asigură că nisipul se umple uniform și ușor în jurul și în cadrul cavităților clusterului, evitând impactul modelului.

- Micro-vibrație 3D: Flacon plasat pe masă vibratoare. Utilizează o amplitudine mică (0,5–1,5 mm), micro-vibrație cu frecvență medie (40–60Hz). Parametrii de vibrație (timp, frecvență, amplitudine), caracteristici de nisip (dimensiune, formă, umiditate) și viteză de umplere determină în comun eficiența compactării.

- Obiectiv de compactare: Obțineți o densitate de compactare extrem de uniformă și suficientă (> 80% densitate teoretică necesară de obicei) în nisipul care înconjoară modelul și în cavități complexe, formând o coajă puternică pentru a susține modelul acoperit împotriva presiunii metastatice și a șocului termic, prevenind prăbușirea mucegaiului, mișcarea peretelui matriței, penetrarea nisipului și abaterea dimensională. Compactarea insuficientă este cauza principală a multor defecte (de exemplu, mișcarea peretelui matriței, erori dimensionale).

- Monitorizarea procesului: Liniile de producție avansate pot utiliza senzori pentru a monitoriza fluxul de nisip, amplitudinea, frecvența și densitatea de compactare (măsurate indirect sau direct).

- Acoperirea și sigilarea: Acoperiți blatul de balon cu film de plastic (de exemplu, polietilenă). Sigilați ferm filmul pe marginea flanșei flaconului folosind o bandă de etanșare (deseori fâșie de cauciuc adeziv) pentru a asigura etanșarea în vid. Filmul izolează aerul, împiedicând intrarea aerului în cavitate în timpul turnării, ceea ce ar perturba câmpul de vid și împiedică nisipul să fie scos de vid. Puneți un strat de nisip uscat sau greutăți pe film pentru a -l proteja de a fi ars de metalul fierbinte.

- Conectați sistemul de vid: Conectați porturile de vid cu flacon prin furtunuri la sistemul de pompe de vid. Setările moderne au adesea seturi de pompe dedicate (inel lichid sau pompe cu palete rotative) pe stație de turnare. Liniile de vid includ filtre pentru prevenirea intrării cu nisip.

-

Turnarea:

- Activare în vid: Începeți pompa de vid secunde până la zeci de secunde înainte de a se turna pentru a obține și stabiliza nivelul de vid setat în balon (de obicei 0,3–0,7 bar / 0,03-0,07 MPa presiune absolută). Nivelul de vid este un parametru de proces de bază, optimizat pe baza structurii de turnare (mai mare pentru pereți subțiri complexi), tip de aliaj (fier, oțel, non-feroros), pour în greutate/viteză.

- Tratarea metalelor și controlul temperaturii: Efectuați tratamentul metalic necesar (rafinare, modificare, inoculare) și controlați precis temperatura de turnare (ușor mai mare decât turnarea cu nisip pentru a compensa absorbția de căldură pentru vaporizarea spumei). Timpuri tipice: fier gri 1350-1450 ° C, fier ductil 1380-1480 ° C, oțel 1550-1650 ° C, aliaj de aluminiu 680-760 ° C.

- Operațiune de turnare:

- Debit ridicat, rapid, constant, continuu: mențineți cupă de turnare plină, asigurați -vă că sprue se umple rapid pentru a crea efect de sifon. Evitați întreruperile sau stropirea.

- Timp de turnare: Optimizat pe baza greutății de turnare, a grosimii peretelui, a structurii. Prea mult timp crește produsele de piroliză; Prea scurt poate provoca turbulențe, prindere a aerului, greșit. De obicei sincronizat cu timpul de reținere în vid.

- Monitorizare: Celentări mari sau critice pot utiliza mașini de turnare automată. Operatorii trebuie să monitorizeze îndeaproape turnarea nivelului cupei.

-

Răcire și eliberare în vid: După turnare, vidul trebuie menținut pentru o perioadă (minute până la zeci de minute) până când suprafața de turnare s -a solidificat complet într -o coajă suficient de puternică pentru a rezista presiunii de nisip. Eliberarea vidului prea devreme poate provoca denaturarea turnării, mișcarea peretelui mucegaiului sau chiar prăbușirea. Turnarea continuă să se răcească în matriță la o temperatură sigură (de obicei <500 ° C, în funcție de aliaj și dimensiune), folosind caracteristica de răcire lentă a nisipului uscat pentru a reduce stresul.

-

Scuturare și curățare:

- Eliminarea nisipului: Îndepărtați nisipul de protecție de top și peliculă. Transferați balonul pe mașina de scuturare vibratoare (sau utilizați dispozitivul de afaceri).

- Shakeout: Vibrează nisip uscat departe de turnare. Nisipul uscat are un flux excelent, făcând scuturarea ușoară, curată, cu mult mai puțin zgomot și praf decât matrițele tradiționale de nisip. Clusterul de turnare Shakeout (coajă de acoperire a sistemului de gating/ridicare a sistemului de acoperire) este transmis.

- Prelucrarea nisipului: Nisipul scuturat este ecranat (îndepărtați resturile, fragmente mari de acoperire), răcite (răcitor de pat fluidizat, răcire de fierbere etc.), dedusted (Baghouse System) și a revenit la buncărurile de nisip pentru reutilizare. Temperatura nisipului, distribuția mărimii cerealelor și conținutul de praf necesită testare periodică.

- Îndepărtați închiderea/ridicarea: După ce turnarea se răcește la temperatura camerei, îndepărtați sistemele de închidere și ridicare prin tăiere (roată de măcinare, tăiere a gazului), bătăi (ciocanire, impact) sau echipamente specializate.

- Înlăturarea acoperirii: Folosiți echipamente de scuturare vibrante sau explozie de filmare pentru a îndepărta majoritatea acoperirii refractare aderente. Acoperirea reziduală în găuri adânci/cavități interne poate necesita sală de apă, jet de apă de înaltă presiune sau curățare chimică.

- Finisare: Grind de rămășițe de garnitură/ridicare, aripioare, burrs. Efectuați sablarea, lustruirea etc., pentru piesele turnate cu cerințe mari de finisare a suprafeței.

Iii. Avantaje tehnice cheie și caracteristici ale turnării cu spumă pierdută

Succesul de turnare a spumei pierdute provine din avantajele sale unice și semnificative:

-

Libertatea de design extrem și forma aproape net:

- Modelele de spumă sunt ușor prelucrate și legate, permițând producerea de structuri goale extrem de complexe, pasaje interne, canale curbate (de exemplu, blocuri de motor/capete, rotatoare, corpuri complexe de supapă, piese de artă), limitări de rupere ale liniilor de despărțire tradiționale și îndepărtarea modelului.

- Reduce sau elimină prelucrarea (de exemplu, pasaje complexe de ulei/apă), obținând fabricarea aproape net, economisind materiale și costuri de prelucrare.

- Poate produce ca o componentă cu o singură piesă care necesită în mod tradițional mai multe turnuri și asamblare (de exemplu, carcasa pompei cu flanșă, conductă îndoită), reducând treptele ulterioare de sudură/de asamblare și potențiale căi de scurgere.

-

Precizia dimensională excepțională și calitatea suprafeței:

- Nu există linii de despărțire, nu este nevoie de îndepărtarea modelului, elimină complet erorile dimensionale comune în turnarea nisipului (bliț, nepotrivire, unghiuri de proiect, mișcare a peretelui mucegaiului). Precizia dimensională atinge CT7-CT9 (GB/T 6414), CT10 posibil pentru unele părți complexe.

- Finisare bună a suprafeței modelului de spumă (RA 6.3-12.5 μm), replicare bună a acoperirii, turnările rezultate au un finisaj bun la suprafață (RA 12.5-25 μm, RA 6.3μm posibilă după explozie), contururi ascuțite, o reproducere bună a detaliilor (text, modele). Reduce timpul de curățare și costurile ulterioare de finisare.

-

Simplificarea procesului și eficiență sporită:

- Pași simplificați: Elimină pași complexi în turnarea tradițională a nisipului: amestecarea nisipului, modelarea (întoarcerea baloanelor, închiderea), confecționarea miezului, întărirea/uscarea miezului (inclusiv cutii de miez scumpe). Simplifică lanțul de proces.

- Timp mai scurt al ciclului: Modelele pot fi produse în avans în cantități mari; Turnarea este rapidă (compactarea vibrațiilor de nisip uscat); Scuturarea și curățarea sunt extrem de simple și rapide. Ciclul de producție în general este scurtat.

- Amprentă mai mică: Elimină nevoia de sisteme mari de manipulare a nisipului (fără lianți), echipamente de nisip de miez, cuptoare de uscare etc., ceea ce duce la amenajarea compactă a plantelor.

- Producție flexibilă: Același balon poate arunca forme diferite (doar clusterul modelului de schimbare), nu este nevoie de mucegaiuri specializate (baloanele sunt universale), adaptabile la producția multi-variație, cu volum scăzut. Liniile automate permit schimbări flexibile.

-

Performanță superioară de mediu și condiții de muncă îmbunătățite:

- Fără lianți: Folosește nisip uscat fără liant, eliminând emisiile periculoase (fenolici, furans, so₂, praf alcalin) asociate cu nisip verde tradițional, nisip de rășină sau nisip de silicat de sodiu.

- Praf de scuturare scăzut: Fluxul excelent de nisip uscat înseamnă aproape niciun praf în timpul agitării (în special cu sistemele de colectare a prafului).

- Rata ridicată de nisip recuperată: Nisipul uscat poate fi reutilizat aproape 100% după răcirea simplă și deduster, reducând drastic deșeurile solide (doar reziduuri minore de acoperire). Se aliniază cu economia circulară.

- A redus semnificativ intensitatea forței de muncă: Evită ramming -ul greu, ridicarea baloanelor și curățarea nisipului. Mediul de funcționare s -a îmbunătățit semnificativ (zgomot redus, praf, căldură, gaze dăunătoare).

-

Costuri generale reduse:

- Cost material: Forma aproape net reduce alocația de prelucrare (de obicei 1-3mm), economisind metal (în special aliaje scumpe). Utilizarea ridicată a materialelor de nisip uscat și spumă. Durata de viață lungă (matrițele din aluminiu pot produce zeci de mii de părți).

- Cost de prelucrare: Reduce sau elimină treptele de prelucrare (de exemplu, pasaje complexe de ulei/apă).

- Costul forței de muncă: Automatizarea ridicată reduce nevoia de modele calificate.

- Cost de gestionare: Lanțul de proces simplificat reduce inventarul de lucru în proces.

- Rata de resturi: Cu un control bun al procesului, rata de resturi poate fi menținută scăzută (<5%).

- Consum de energie: Elimină întărirea/uscarea mucegaiului/miezului; Nisipul nu are nevoie de regenerare (doar de răcire/dedustare). Consumul general de energie este de obicei mai mic decât turnarea tradițională a nisipului.

Iv. Considerații cheie pentru selecția materialelor

-

Material de model de spumă:

- Baza de selecție: Considerația primară este materialul de turnare (oțel/fier/neferoase), cerințe de calitate (în special suprafață, limite la carburizare), cost. Factori secundari: mărimea turnării, complexitatea structurală (afectarea nevoilor de rezistență a modelului). STMMA devine mainstream pentru aplicații de înaltă performanță (automobile, pompe/supape, piese pentru mașini de construcție cheie).

-

Acoperire refractară (acoperire): După cum s -a descris, acoperirea este un material funcțional de bază. Compoziția sa (agregate, lianți, aditivi), proprietăți (permeabilitate, rezistență, refractare, capacitate de acoperire), proces de preparare (amestecare/dispersie, îmbătrânire) și aplicare (scufundare, uscare) necesită standardizare și control strict. Permeabilitatea de acoperire este linia de salvare pentru evadarea netedă a gazelor.

-

Nisip de modelare:

- Nisip de silice: Cele mai frecvente, costuri reduse, disponibile pe scară largă. Folosiți nisip uscat, rotund sau sub-unghiular, bine clasat (AFS obișnuit 40-70). Conținutul de praf trebuie să fie scăzut (<0,5%), necesită dedustare și răcire regulată.

- Nisipuri speciale: Nisip crom, nisip de zircon, nisip de olivină etc. utilizat pentru zone de cerințe speciale (de exemplu, puncte fierbinți din oțel gros, zone predispuse la penetrarea nisipului). Utilizați avantaje precum refractoritatea ridicată, conductivitatea termică ridicată, expansiunea termică scăzută, inerția chimică pentru a preveni pătrunderea nisipului, sinterizarea și ruperea caldă. De obicei scump, folosit local (nisip orientat).

-

Aliaje metalice:

- Fontă (fier cenușiu, fier ductil): Cea mai utilizată pe scară largă și aplicația LFC matură. Fereastra procesului de iertare relativ (în special cu EPS). Utilizat pe scară largă în automobile (suporturi de șasiu, galerie de evacuare, blocuri de motor), agricultură, supape, accesorii pentru conducte, componente de mașină -unelte.

- Oțel turnat (oțel carbon, oțel cu aliaj scăzut, oțel cu mangan înalt, oțel inoxidabil): Potențial imens, dar solicitant din punct de vedere tehnic. Trebuie să utilizeze STMMA (sau un conținut MMA foarte mare), un control strict al procesului (turnarea temperaturii, vidul, permeabilitatea acoperirii, proiectarea închisorii) pentru a preveni carburizarea, porozitatea, incluziunile, pliurile de carbon. Folosit pentru corpuri de pompă/supapă, piese de uzură (garnituri, ciocane), piese pentru utilaje de construcție, hardware.

- Aliaje de aluminiu, aliaje de magneziu, aliaje de cupru: Avantaje semnificative (pereți subțiri complexi, finisare bună a suprafeței), aplicații crescânde (galerie de admisie auto, capete de cilindri, carcase de transmisie, piese aerospațiale, piese turnate de artă). Tempa de turnare mai mică face ca descompunerea spumei să fie relativ mai blândă, dar este necesară îngrijirea pentru a preveni înfrângerea produselor de piroliză provocând porozitate/incluziuni. Acoperirea mare a permeabilității cruciale. Rezistența la model ridicată necesară (preveniți deformarea în timpul modelării). Aliajele de magneziu necesită măsuri speciale de siguranță (prevenirea incendiilor/exploziei).

V. Analiza defectelor tipice de turnare a spumei pierdute, cauze și măsuri de prevenire

În ciuda avantajelor sale, chimia fizică unică a LFC prezintă provocări specifice de defecte:

-

Strat bogat în pliuri de carbon / rășină:

- Fenomen: Defecte neregulate, încrețite, de culoare închisă pe suprafața de turnare (în special suprafețele superioare, sub tranziții subțiri groase). Cazurile severe pot arăta peliculă lustroasă de carbon.

- Cauze: Produsele de piroliză lichidă (în principal polistiren lichid/gudron) nu reușesc să se vaporizeze/să scape prompt și sunt împinse de avansarea frontului metalic către interfața de acoperire. Turbulența sau fluctuațiile la instantarea frontală de solidificare sau învăluie aceste lichide vâscoase pe suprafața metalului, formând pliuri. Fluctuațiile de presiune a decalajului de gaz și avansul din față metalică instabil agravează acest lucru. EPS este mult mai predispus decât STMMA.

- Măsuri de prevenire:

- Material de model: Preferă STMMA decât EPS. Asigurați densitatea uniformă a modelului și o fuziune bună.

- Acoperire: Creșterea permeabilității este esențială! Optimizați formula (gradarea agregatului, tipul/cantitatea de liant), asigurați uscarea minuțioasă (acoperirea umedă are o permeabilitate slabă). Creșterea permeabilității/grosimii la nivel local în zonele predispuse.

- Procesul de vid: Asigurați -vă suficient vid (mai ales la începutul turnului) și o capacitate de pompare stabilă. Optimizați profilul de vid (de exemplu, vid pre-turn ridicat, stabil în timpul turnării). Asigurați -vă integritatea de etanșare a sistemului (film, țevi).

- Sistem de închidere: Proiectare pentru umplutură rapidă și stabilă, evitând turbulența sau fluxul stagnant. Top Gating SIDA APLICĂRI DE GAS, dar are impact asupra modelului; Băierea de jos este mai constantă, dar calea pe gaz este mai lungă. PASS BAING, SLOT BATING Common.

- Proces de turnare: Controlul de turnare a temperaturii (prea mare crește vâscozitatea lichidului, prea scăzută reduce fluiditatea). Asigurați -vă viteza de turnare suficient de rapidă (umpleți rapid sprudul pentru sifon), evitați stropirea gazului de antrenare.

- Design cluster: Evitați suprafețele plate mari, adăugați coaste/orificii de procesare pentru a canaliza produsele de piroliză.

-

Preluare a carbonului:

- Fenomen: Conținut semnificativ mai mare de carbon la suprafața/straturile de turnare (în special miezurile de secțiune groasă, aproape de pete fierbinți) în comparație cu chimia cuptorului. În special sensibil/dăunător în oțel (în special cu conținut scăzut de carbon).

- Cauze: Reziduurile de carbon solide (cocs, carbon lustros) din piroliza incompletă se dizolvă în oțel fierbinte (solubilitate ridicată de carbon). În primul rând din piroliza inelului benzen EPS. Densitate mare a modelului, viteză lentă de turnare, temperatură ridicată de turnare, vid scăzut, permeabilitate slabă de acoperire extind timpul de contact al reziduurilor, agravarea carburizării. STMMA reduce semnificativ riscul.

- Măsuri de prevenire:

- Material de model: Trebuie să folosiți STMMA pentru oțel! Reduceți densitatea modelului (menținând în același timp rezistența). Evitați adezivii bogați în carbon.

- Acoperire: Agregatele inerte cu topire mare (zircon) pot bloca difuzarea carbonului. O bună permeabilitate accelerează îndepărtarea reziduurilor.

- Vid și turnare: Vidul mare accelerează îndepărtarea gazelor. Reduceți temperatura de turnare (scade solubilitatea/difuzarea carbonului). Creșterea vitezei de turnare (scurtează timpul de contact cu carbon).

- Design aliaj: Pentru piesele turnate sensibile, conținutul de carbon țintă mai scăzut în timpul topirii (alocație pentru preluare).

- Proiectare de casting: Evitați secțiuni excesiv de groase (solidificare lentă, timp mai lung de carburizare).

-

Porozitatea gazului:

- Fenomen: Găuri în interiorul sau în apropierea suprafeței de turnare, pereții de obicei netezi. Clasificată ca porozitate de gaz prinsă (neregulată) și porozitate invazivă a gazului (rotund).

- Cauze: Extrem de complex și divers:

- Gaz de piroliză prinsă: Turbulența de la viteza excesivă de turnare sau de proiectarea slabă a închiderii gazelor pirolizei în metal.

- Invazia gazelor din cauza unei evacuări slabe: Permeabilitate slabă de acoperire/nisip, vid insuficient/instabil, viteză de turnare care depășește capacitatea de aerisire, densitatea mare a modelului care provoacă un volum excesiv de gaz preveniți scăparea la timp a gazului. Buzunarele de gaz de înaltă presiune se formează în fața de solidificare și invadează metalul de solidificare.

- Alte surse: Vaporizarea umidității de acoperire, gazul din topirea metalelor sau turbulența de turnare, evoluția gazelor în timpul contracției de solidificare a aliajului.

- Măsuri de prevenire:

- Model: Densitatea de control, asigurați calitatea fuziunii. Asigurați -vă că clusterul este uscat.

- Acoperire: Asigurați o permeabilitate ridicată și uniformă! Control strict de uscare.

- Modelare: Asigurați -vă că nisipul este compactat uniform și permeabil (temperatura nisipului de control, dimensiunea bobului).

- Vid: Optimizați nivelul (evitați prea mare/scăzut), mențineți stabilitatea. Asigurați -vă că capacitatea pompei se potrivește cu generarea de gaze a clusterului. Verificați sigilii.

- Sistem de închidere: Proiectați un sistem neted, cu rezistență redusă (de exemplu, deschis) pentru a evacua gazele cu față în creștere metalică (sus/pas cu fundul mai bine decât fundul pur). Creșterea suprafeței totale de ingare. Folosiți capcane/ridicate de zgură (adesea combinate cu alimentatoare). Continuați să turnați ceașcă plină.

- Operațiune de turnare: Controlează viteza de turnare (evitați turbulența, evitați lungimea excesivă a golului de gaz). Temp de turnare moderat.

- Topirea metalului: Efectuați degazare/rafinare.

-

Incluziuni:

- Fenomen: Corpuri străine nemetalice din casting. Frecvent în LFC: incluziuni de acoperire (refractare), incluziuni de descompunere a spumei (zgură de gudron, bulgări de carbon), incluziuni de nisip.

- Cauze:

- Acoperire/eroziune: Forța de impact metalică excesivă dăunează acoperirii slabe/ne-uscate/cu rezistență scăzută.

- Reziduuri de piroliză prinsă: Reziduurile lichide/solide care nu sunt complet vaporizate/îndepărtate sunt prinse. Fuziunea slabă a modelului creează straturi „sandwich” predispuse la formarea de reziduuri mari.

- Penetrarea nisipului: Compacție locală de nisip scăzut, deteriorare/fisură, nisip excesiv de aspirare în vid prin acoperire/balon.

- Măsuri de prevenire:

- Model: Asigurați-vă rezistența, legarea sigură, suprafața netedă fără defecte. Evitați colțurile ascuțite. Reparați lin.

- Acoperire: Creșterea rezistenței (optimizează liantul) și rezistența la eroziune (agregate cu refractare ridicată). Asigurați o aderență bună la model. Control strict de uscare (fără fisuri/delaminare).

- Modelare: Asigurați -vă compactarea uniformă a nisipului. Optimizați vibrațiile (evitați deteriorarea acoperirii).

- Vid: Evitați acoperirea/nisipul care dăunează în vid excesiv.

- Sistem de închidere: Proiectare netedă, evitați afectarea directă a metalelor pe modele/acoperire pete slabe (utilizați tampoane alergător), instalați capcane/filtre de zgură. Evitați ingatele îndreptate direct către apartamente mari/pereți subțiri.

- Operațiune de turnare: Evitați impactul de stropire a metalelor. Poziție de turnare duză centrală.

- Topirea metalului: Îmbunătățiți scăderea zgurii, filtrarea (filtrele în marte).

-

Abatere dimensională și distorsionare:

- Fenomen: Dimensiuni de turnare în afara toleranței sau formă deformată.

- Cauze:

- Distorsiunea modelului: Contracția materialului (răcire de modelare, modificări de depozitare Env), manipulare necorespunzătoare/depozitare provocând deformare, lipire slabă, îmbătrânire insuficientă.

- Modelare necorespunzătoare: Impactul de umplere a nisipului sau parametrii de vibrație incorecte provoacă denaturarea/schimbarea modelului. Compactarea insuficientă/neuniformă a nisipului (mișcarea peretelui matriței în timpul turnării).

- Influență de acoperire: Grosimea excesivă sau uscarea tensiunii de contracție determină distorsionarea modelului.

- Contracție de solidificare restricționată: Compactarea excesivă a nisipului (în special la punctele fierbinți) sau o prăbușire slabă (de exemplu, utilizarea nisipului special) împiedică contracția normală, provocând lacrimi fierbinți, distorsionarea stresului sau dimensiuni supradimensionate.

- Eliberare prematură în vid: Îndepărtat înainte ca coaja solidificată să aibă suficientă rezistență pentru a rezista presiunii de nisip, provocând distorsiune (în special apartamente mari cu pereți subțiri).

- Proiectarea matriței: Matrița de modelare cu spumă nu a compensat în mod adecvat contracția modelului (EPS ~ 0,3-0,8%, STMMA ușor mai mare), grosimea acoperirii și contracția metalelor.

- Măsuri de prevenire:

- Model: Control strict al procesului de modelare. Asigurați îmbătrânirea. Optimizați legătura. Depozitare stabilă env. Folosiți suporturi. Măsurare precisă (scanare 3D).

- Proiectarea matriței: Calculați și compensați cu precizie contracția modelului, efectul grosimii acoperirii și contracția metalelor (simularea experienței).

- Acoperire: Uniformitatea grosimii de control.

- Modelare: Optimizați vibrațiile, umplutura de nisip. Asigurați densitatea uniformă de compactare (utilizați echipament de testare). Nisip pre-umplut/adăugare suporturi în modele complexe.

- Controlul procesului: Mențineți strict vidul până când coaja este suficient de puternică. Timp de răcire suficient pentru pereți mari subțiri.

- Proiectare de casting: Adăugați coaste de proces detașabile/bare de cravată. Optimizați structura pentru a reduce concentrația de stres.

-

Prăbușirea mucegaiului (peșteră):

- Fenomen: Prăbușirea parțială sau mare a matriței de nisip în timpul/după turnare, provocând turnarea incompletă sau sever deformată. Defect catastrofal, de obicei, răzuiește întregul balon.

- Cauze:

- Compactare insuficientă de nisip: Cea mai frecventă cauză. Vibrații incorecte, nisip fin/prăfuit (flux slab), temperatură ridicată de nisip, umplutură rapidă/neuniformă.

- Vid scăzut/pierdut: Capacitate insuficientă a pompei, defecțiuni de etanșare (lacrimă de film/arsură, deteriorare a etanșării flanșei, fisuri de flacon/filtru/blocaj, scurgeri de țeavă), defecțiune a pompei, cădere de vid în timpul creșterii.

- Viteza/impactul excesiv de turnare: Viteza de turnare mare/înălțimea de cădere a metalului are un impact violent asupra modelului/nisipului de bază, depășind rezistența nisipului local. În special zonele slabe de sprue/fund.

- Proiectare/plasare slabă a clusterului: Cluster instabil, o suprapunere mare cu fundul mare în timpul turnării, nisip slab de susținere a fundului.

- Eșec de acoperire: Acoperirea cu rezistență scăzută/ne-uscată se erodează sub presiune de metal/reziduu, lăsând metalul/gazul să invadeze stratul de nisip. În special în apropierea ingatelor/pereților subțiri.

- Probleme de nisip: Umiditate ridicată (> 0,5%) generatoare de abur, praf ridicat (> 1%) goluri de umplere/reducere frecare.

- Înlăturarea prematură a vidului: Înainte de coajă este suficient de puternică (în special secțiuni groase).

- Proiectare a balonului: Zona de cameră de vid insuficientă/neuniformă pe pereți, rigiditate slabă a balonului.

- Măsuri de prevenire:

- Optimizați modelarea vibrațiilor: Controlul precis al parametrilor. Folosiți vibratoare 3D. Monitorizați densitatea de compactare (> 80%).

- Îmbunătățiți umplutura de nisip: Duș/umplutură blândă cu mai multe puncte. Viteza de control.

- Asigurați calitatea nisipului: Uscat (<0,5%), curat (<0,5% praf), gradat (AFS 40-70), răcoros (<50 ° C). Consolidarea procesării nisipului.

- Asigurați -vă un sistem de vid fiabil: Capacitate/conducte adecvate. Redundanță/copii de rezervă.

- Gestionarea strictă a sigiliilor: Utilizați peliculă rezistentă la temple ridicate, aplicați nisip/pătură de protecție. Mențineți garniturile de flanșă. Inspecții/reparații obișnuite.

- Monitorizare/control în vid: Instalați calibre/senzori, alarme, control cu buclă închisă, dacă este posibil.

- Mențineți vidul post-turn: Țineți până când coaja este suficient de puternică (minute până la zeci de minute).

- Control Operația de turnare: Optimizați viteza de turnare (evitați impactul). Minimizați înălțimea de cădere a metalului.

- Îmbunătățiți proiectarea/plasarea clusterului: Design pentru suport pentru nisip, evitați suprapunerea largă, adăugați suporturi/picioare. Asigurați plasarea stabilă. Cavități dificile dinainte de prudență cu precauție.

- Consolidarea acoperirii: Creșterea rezistenței la rezistență/eroziune (lianți, agregate). Asigurați uscarea/întărirea completă. Asigurați o grosime uniformă, îngroșați zonele de impact.

- Întreținerea balonului: Inspecția/repararea periodică a structurii, sigiliilor, filtrelor.

VI Câmpuri tipice de aplicare și exemple de turnare a spumei pierdute

Utilizându-și avantajele unice, LFC găsește aplicații largi și în creștere în numeroase sectoare industriale, în special pentru componente complexe, de înaltă precizie, dificil de mașină sau de reducere a greutății:

-

Industria auto: Cea mai mare și cea mai matură aplicație.

- Componente ale motorului: Capete de cilindru (jachete integrale de apă/ulei), galerie de admisie (căi de curgere complexe, pereți subțiri, ușoare), blocuri de motor (structuri parțiale), galerie de evacuare, carcase de turbocompresor (cu pereți subțiri, rezistenți la căldură), tigăi de ulei, paranteze (motor/transmisie/chassis-geometria complexului, rigiditate ridicată).

- Drivetrain: Carcase de transmisie, carcase de ambreiaj (cavități interne complexe, cerințe de înaltă precizie).

- Șasiu și suspensie: Băiele de direcție, brațele de control (greutate ușoară, rezistență mare), carcase diferențiale.

- Sistem de frânare: Carcase de etrier de frână (structuri complexe parțiale).

- Alţii: Carcasele pompei de apă, huse pentru răcire de ulei. Avantaje cheie: Permite proiectarea ușoară pentru eficiența combustibilului; integrează pasaje complexe de răcire/ulei pentru a îmbunătăți eficiența și fiabilitatea termică; reduce riscurile de prelucrare și scurgere; Precizia dimensională înaltă reduce la minimum toleranțele de asamblare; Producția flexibilă se adaptează la actualizările modelului.

-

Mașini de construcție și camioane grele:

- Componente hidraulice: Blocuri de supapă (găuri complexe care intersectează, găuri adânci), carcase de pompă/motor (etanșare de înaltă presiune, căi de curgere complexe).

- Piese structurale și de uzură: Suporturi de cabină, carcase de axe, carcase cutii de viteze, diverse paranteze, garnituri rezistente la uzură, capete de ciocan, plăci de maxilar (turnări din oțel-mangan cu contururi complexe). Avantaje cheie: Produce componente hidraulice interne complexe; Permite turnarea monolitică a părților structurale mari pentru o rezistență îmbunătățită; Replicile cu exactitate poartă suprafețe pentru performanțe optimizate.

-

Pompe, supape și controlul fluidului:

- Pompe: Carcasele pompei centrifuge, rotatorii (căi de curgere curbate complexe, performanță hidraulică superioară), carcase cu pompă cu angrenaj/șurub.

- Supape: Corpuri de supapă cu bilă/poartă/glob/fluture (căi de curgere complexe, cerințe ridicate de etanșare), capace de supapă, scaune.

- Fitinguri de țeavă: Îmbinări complexe de țeavă, accesorii multi-ieșire. Avantaje cheie: Căile de curgere interne netede minimizează pierderile de turbulență; turnarea monolitică elimină căile de scurgere; Precizia ridicată asigură etanșarea calității suprafeței și a preciziei asamblării.

-

Mașini -unelte și utilaje generale:

- Paturi/baze/coloane pentru mașini-unelte (dimensiunea parțială a mijlociului mic; precizie dimensională, amortizare vibrații).

- Carcase cutii de viteze, carcase reductoare.

- Carcase de compresor, diverse paranteze, cuplaje. Avantaje cheie: Asigură precizia suprafețelor critice de împerechere; permite turnarea monolitică a carcaselor complexe; Libertatea de proiectare ridicată pentru amortizarea coastelor/structurilor.

-

Industrie minieră și uzură:

- Căptușeli de fabrică cu bilă, garnituri de concasor, plăci de maxilar, capete de ciocan, dinți cu găleată (fier de crom ridicat, oțel cu mangan mare).

- Piese de uzură a sistemului transportor, componente cu găleată. Avantaje cheie: Replică cu exactitate profiluri de purtare; permite geometrii complexe și întăriri interne (de exemplu, inserții de carbură încorporate); elimină unghiurile de proiectare pentru a îmbunătăți utilizarea materialelor.

-

Fitinguri și hardware pentru conducte:

- Diverse fitinguri ductile de țevi de fier (coate, tricouri, cruci, reductoare), în special tipuri de diametrul complex/mare.

- Hardware arhitectural (paranteze, conectori), accesorii pentru protecția împotriva incendiilor. Avantaje cheie: Formează cavități interne complexe fără nuclee; precizie și sigilare dimensională înaltă; Eficiență ridicată a producției și rentabilitate.

-

Aerospațial (câmp emergent):

- Structuri non-critice de încărcare (paranteze, carcase, cadre).

- Componente auxiliare ale motorului (palete de ghidare de intrare, suporturi).

- Piese complexe de aluminiu cu pereți subțiri/aliaj de magneziu (crește reducerea greutății). Avantaje cheie: Facilitează structuri complexe ușoare; reduce numărul de piese și articulațiile. Adopția curentă limitată de cerințele stricte de fiabilitate/certificare, dar deține un potențial semnificativ pentru piesele de remediere speciale de precizie a aliajului.

-

Art Casting & Special Fields:

- Sculpturi mari, opere de artă complexe (replicarea metalică a prototipurilor de spumă).

- Componente ale instrumentului muzical (de exemplu, piese de instrumente din alamă).

- Carcase de dispozitive medicale care nu pot fi implantabile (incinte complexe). Avantaje cheie: Reproduce perfect detaliile artistice; Permite geometrii complexe/abstracte de neatins de metodele tradiționale.

VII. Limitări tehnice și provocări ale turnării cu spumă pierdută

În ciuda avantajelor sale, LFC are limitări inerente și provocări continue:

-

Costuri mari de scule și timp de dezvoltare:

- Investiție inițială: Formele de model de spumă din aluminiu sunt costisitoare (în special pentru piese complexe). În timp ce costul pe unitate poate fi scăzut în producția de masă, costul mucegaiului domină pentru prototipuri/turnări mari dintr-o singură piesă.

- Ciclu de dezvoltare extinsă: Lanțul (Proiectarea produsului → Proiectarea/fabricarea mucegaiului → încercarea/modificarea modelului de spumă → validarea procesului) este mai lungă decât încercările tradiționale de turnare cu nisip din lemn. Modelele de prototip tipărită 3D accelerează dezvoltarea, dar producția în masă necesită încă matrițe metalice.

-

Limitări de dimensiune:

- Puterea modelului de spumă: Modelele mari de perete subțire sau de spumă zveltă sunt predispuse la deformare/rupere în timpul fabricării, manipulării, acoperirii și modelării. Întăriri structurale (coaste), spumă de înaltă rezistență (STMMA de înaltă densitate) și Suport de nisip intern, atenuează acest lucru, dar impun limite practice (producția de masă curentă de obicei <5m lungime, <5 tone în greutate; părțile mai mari necesită procese/controale specializate).

- Constrângeri de echipament: Cele turnări foarte mari necesită baloane enorme, vibratoare, macarale, cuptoare și sisteme de vid, cerând investiții masive.

-

Constrângeri materiale și metalurgice:

- Aliaje sensibile la carbon: Eliminarea carburizării suprafeței rămâne dificilă pentru oțelurile cu conținut scăzut de carbon (C <0,2%) și pentru anumite oțeluri inoxidabile, chiar și cu STMMA, limitând utilizarea în aplicații ultra-scăzute cu carbon.

- Aliaje cu punct foarte ridicat: Rata de piroliză din spumă de potrivire cu avansul din față metalică, refractoria de acoperire și reacțiile dintre produsele de topire/piroliză sunt complexe pentru superalloys/aliaje de titan; Adoptarea este limitată.

- Limita de finisare a suprafeței: Superioară turnării convenționale de nisip (RA 6,3-25 μm după explozie), dar de obicei inferioară turnării investițiilor (RA 1,6-6,3 μm) sau turnarea de matriță/presiune joasă. Impropriu pentru cerințele de finalizare a oglinzilor.

- Puritate metalurgică: Potențialul de incluziuni/gaze prinse de la produsele de piroliză necesită un control strict al calității.

-

Sensibilitatea procesului:

- Cuplare cu mai multe factori: Succesul depinde în mod critic de controlul precis și de potrivirea numeroșilor parametri (densitate/fuziune a spumei, rezistență/permeabilitate a acoperirii, uniformitate de compactare, stabilitatea vidului, tempo -ul/viteza de turnare). Eșecul în orice legătură poate provoca resturi de lot.

- Dificultate de control al defectelor: Prevenirea/rezolvarea defectelor precum pliurile de carbon, carburizarea și porozitatea necesită o expertiză profundă din cauza cauzelor complexe, interrelaționate și uneori ferestre de proces înguste.

- Dificultate de monitorizare a proceselor: Umplerea/solidificarea are loc într-o matriță de nisip uscată sigilată, împiedicând observația directă/monitorizarea în timp real (radiografie posibilă, dar costisitoare); Dependența de controlul parametrilor și inspecția post-turnare.

-

Considerații privind mediul și siguranța:

- Emisii de gaze de piroliză: Volumele mari de gaze (stiren, toluen, benzen, CO, etc.) necesită o colectare/tratament eficient (combustie, adsorbție, oxidare catalitică), care solicită investiții în sistemele de control al emisiilor.

- Controlul prafului: Generarea de praf în timpul umplerii nisipului, modelării, scuturării și procesării nisipului necesită sisteme de extracție a prafului.

- Zgomot: Mesele vibrante și echipamentele de agitare generează zgomot.

- Deșeuri de spumă: Materialele de spumă brută și modelele defecte necesită o reciclare/eliminare corespunzătoare (de exemplu, piroliză pentru recuperarea monomerului/energiei).

-

Blocaje de eficiență a producției:

- Producție și uscare a modelului: Fabricarea (modelarea, îmbătrânirea, asamblarea) și acoperirea/uscarea (uscarea acoperirii durează ore, chiar și cu dezumidificare), clusterul de spumă sunt potențiale blocaje, necesitând inventare mari de WIP.

- Timp de răcire: Răcirea lentă în nisipul uscat ocupă baloane pentru perioade îndelungate, în special pentru turnările groase/grele. Liniile automate mari necesită numeroase baloane.

Viii. Tendințele viitoare de dezvoltare ale turnării cu spumă pierdută

Tendințe cheie de inovare care abordează provocări și oportunități:

-

Inovații materiale:

- Spume de înaltă performanță: Dezvoltați materiale cu reziduuri mai mici, rezistență mai mare, spumare/modelare mai bună și stabilitate dimensională (de exemplu, copolimeri noi, EPS/STMMA modificate, materiale pe bază de bio/degradabil). Obiective: eliminați defectele (în special carburizarea/pliurile), extindeți gama de aliaje (de exemplu, UHSS, oțeluri inoxidabile speciale), activați piese mai mari cu pereți subțiri.

- Acoperiri refractare funcționalizate:

- Permeabilitate/rezistență echilibrată: Nanotehnologie, noi lianți (de exemplu, sisteme compuse), gradarea agregată optimizată.

- Izolație/răcire personalizată: Aditivi (microsferele goale, particule de înaltă conductivitate) pentru controlul termic localizat pentru a optimiza solidificarea/alimentarea.

- Acoperiri „inteligente”: Explorați acoperirile care răspunde la modificările de temperatură/presiune.

- Acoperiri ecologice: Reduce COV -urile; Îmbunătățiți performanța de acoperire pe bază de apă.

- Utilizare optimizată de nisip special: Aplicarea mai precisă/eficientă a nisipurilor de înaltă performanță (zircon, crom) pe zone critice (puncte fierbinți, zone de ardere) pentru a reduce costurile.

-

Optimizarea procesului și inteligența:

- Controlul precis al vidului: Dezvoltați sisteme inteligente de vid folosind feedback-ul senzorului în timp real (presiune, temperatură) și modele de piroliză de spumă pentru reglarea dinamică în timpul turnării (de exemplu, pornirea predictivă cu vacuum ridicat, reducerea gradientului), îmbunătățind stabilitatea umpluturii și reducerea defectelor.

- Simulare CAE avansată:

- Cuplarea multi-fizică: Integrați cinetica de piroliză de spumă, transportul produsului de gaz/lichid prin acoperire/nisip și umplutură/solidificare a metalelor (transfer de căldură, debit, contracție, stres) pentru predicția exactă a defectelor specifice LFC.

- Optimizarea proceselor virtuale: Simularea CFD ghidează designul inteligent/ventilație/cluster, reducând drastic studiile fizice și timpul/costul de dezvoltare.

- Analiza cauzei rădăcină defecte: Urmăriți rapid originile defectelor prin simulare.

- Monitorizarea procesului și date mari:

- Sensionare în linie: Senzori avansați (presiune/temperatură în mai multe puncte în balon, rată de turnare în timp real/temperatură, control în vid cu buclă închisă).

- Integrare AI/ML: Analizați datele de producție (parametri, citiri ale senzorilor, rezultate de calitate) pentru a construi modele de calitate predictivă, pentru a optimiza auto-optimizează parametri și a permite întreținerea predictivă pentru producția inteligentă/QC.

-

Integrare cu prototipare rapidă:

- Tipărirea directă 3D a modelelor de spumă: Elimină matrițele tradiționale; Tipăriți modele complexe direct (de exemplu, prin lipire de mărgele sau FDM), ideale pentru prototipuri, volum redus sau geometrii imposibile cu matrițe convenționale. Îmbunătățiri ale materialelor/preciziei în curs de desfășurare.

- Hybrid indirect (3D Sand Printing LFC): Combină nuclee/matrițe de nisip tipărite 3D pentru zone critice sau mucegaiuri întregi cu principiul LFC (dispariția modelului complet) pentru părți foarte mari sau cerințe speciale.

-

Automatizarea și eficiența echipamentelor:

- Linii complet automatizate: Îmbunătățiți robotica/automatizarea în modelarea modelului, ansamblul clusterului, acoperirea/uscarea, modelarea, turnarea, scuturarea/curățarea pentru funcționarea fără pilot/slabă, îmbunătățirea eficienței, consistenței și siguranței.

- Tehnologie de uscare eficientă: Dezvoltați uscarea mai rapidă, mai uniformă, cu energie mai mică pentru acoperiri/modele (microunde optimizate, uscare IR).

- Sisteme pe scară largă și intensă: Dezvoltați echipamente/tehnologie specializate LFC pentru piese turnate extra-mari (energie eoliană/nucleară, construcții navale). Îmbunătățiți eficiența/inteligența procesării nisipului (răcire, dedustare).

-

Extinderea câmpului de aplicație:

- Castinguri de precizie de mare valoare: Introduceți în aerospațial, medical (exploratoriu pentru implanturi care nu poartă sarcină) și instrumente de înaltă calitate folosind capacități complexe de modelare combinate cu aliaje avansate/control de precizie.

- Turnare compozită: Explorați LFC pentru piese compozite cu matrice metalică (MMC), de exemplu, cu întăriri ceramice încorporate local sau preforme de fibre.

- Îmbunătățirea Green Foundry: Optimizați procesele pentru un consum de energie mai mic; îmbunătățirea tratamentului cu gaze de piroliză (cataliză, recuperarea căldurii); În avans reciclarea deșeurilor din spumă (chimică/fizică); Promovează producția de ciclu de viață complet.

Ix. Comparația turnării cu spumă pierdută cu alte procese de turnare

| Caracteristică | Casting de spumă pierdută (LFC) | Turnare cu nisip (nisip verde/rășină) | Casting de investiții | Drădarea castingului | Turnare permanentă a matriței |

|---|---|---|---|---|---|

| Principiul formând | Vaporizare din spumă, înlocuire metalică, nisip uscat în vid | Model în nisip legat, despărțire de mucegai | Cea de topire, coajă ceramică, coacere | Injecție de înaltă presiune în matriță metalică | Gravitate/joasă presiune în matriță metalică/grafit |

| Aliaje aplicabile | Lat (Fe, oțel, neferoase); Oțelul are nevoie de STMMA | Foarte larg (aproape toate aliajele turnate) | Lat (oțel, superalloys, neferoase) | În principal non-feroase (Al, Zn, Mg), unele Cu | În principal non-feroase (AL, MG, CU), unele Fe |

| Dimensiunea părții | Mediu mic (<5T); Părți mari provocatoare | Extrem de larg (grame până la sute de tone) | Mic mediu (<100 kg) | Mediu mic (<50 kg AL, <30 kg zn/mg) | Mic mediu |

| Complexitate | Extrem de mare (Orice cavitate internă, fără linie de despărțire/nuclee) | Moderat (limitat de despărțire/nuclee) | Ridicat (Foarte complicat, fără despărțire/nuclee) | Ridicat (limitat de diapozitive/ejectoare) | Moderat (limitat prin despărțire/diapozitive) |

| Precizie dimensională (CT/ISO) | Ridicat (CT7-CT9) | Scăzut (CT11-CT14) | Foarte mare (CT4-CT7) | Foarte mare (CT4-CT6) | Înalt (CT6-CT9) |

| Rugozitate de suprafață (RA, μM) | Bun (12,5-25; 6.3 după explozie) | Sărac (25-100) | Excelent (1,6-6.3) | Excelent (0,8-3,2) | Bun (6.3-12.5) |

| Min. Grosimea peretelui (mm) | Subţire (~ 3 mm fier, ~ 2,5 mm AL) | Mai gros (3-5mm) | Foarte subțire (0,5-1,0mm) | Foarte subțire (~ 0,6mm al, ~ 0,3 mm zn) | Subţire (~ 2mm al) |

| Unghiul de proiect necesar | Nici unul | Necesar (Semnificativ) | Nici unul | Necesar (Minim) | Necesar (Moderat) |

| Indemnizație de prelucrare | Mic (Aproape net) | Mare | Minim | Minim (Adesea niciuna pe unele fețe) | Mic |

| Flexibilitatea lotului | Bun (Flexibilitatea volumului mediu la mijloc; volum scăzut cu 3dp) | Excelent (Prototip la masă) | Mediu-înalt (Loturi mici-medii) | Foarte mare (Producţie în masă) | Mediu-înalt (Volum la mijlocul înalt) |

| Cost de scule | Ridicat (Mucegai de spumă al) | Scăzut (Lemn) la Mediu (Metal/Corebox) | Mediu (Ceară matriță) | Foarte mare (Matriță de oțel) | Ridicat (Mucegai metalic) |

| Costul pe parte | Mediu-mic (Avantaj de volum mare) | Scăzut (Masa) Ridicat (Prototip) | Ridicat | Foarte scăzut (Masa) Ridicat (Volum scăzut) | Mediu-mic (Volum mare) |

| Timp de plumb (prima parte) | Mai lung (Dezvoltarea procesului de scule) | Scurt (Mucegai de nisip) | Lung (Ciclul de construire a cochiliei) | Lung (Fabricarea matriței) | Mediu |

| Rata de producție | Mediu-înalt (Linii automate) | Mediu-mic | Scăzut | Foarte mare | Ridicat |

| Prietenie de mediu | Bun (Fără lianți, ~ 100% reutilizare a nisipului, praf scăzut) | Sărac (Praf ridicat, poluare liant, probleme de recuperare a nisipului) | Medium (Deșeuri de coajă, energie de coacere) | Medium (Fum lubrifiant, dross) | Bun (Long Mold Life) |

| Aplicații tipice | Capete automate/galerie, fitinguri de conducte, piese de uzură, corpuri complexe/corpuri de pompă | Paturi de mașină, carcase mari, piese agri, semifabricate | Lame de turbină, capete de golf, medical, artă | Carcase auto/3C, paranteze, viteze | Roți automate, pistoane, conroduri, carcase cu motor |

Rezumatul poziționării:

- Competitivitatea principală a LFC: Fabricație extrem de complex (în special pasaje interne/canale/structuri goale), Calitate de precizie medie/de suprafață , volum mediu-înalt feroase/non-feroase Curturi (în special aliaje de fier și piese complexe neferoase). Libertatea sa de proiectare, simplificarea procesului și avantajele mediului sunt greu de înlocuit.

- Complexitate mai mică: Turnarea tradițională de nisip păstrează costurile (în special prototipurile/părțile foarte mari) și avantajele flexibilității.

- Cea mai mare precizie/suprafață sau părți mici: Castrarea investițiilor este superioară.

- Producția în masă de mici părți neferoase cu pereți subțiri: Castrul de matriță excelează în eficiență și costuri.

- Piese neferoase moderat de volum mediu moderat complexă: Turnarea permanentă a mucegaiului este un concurent puternic.