În lumea producției avansate, imperfecțiunile de suprafață ale componentelor metalice pot duce la eșecuri costisitoare, durate de viață reduse ale produsului și performanțe compromise. Pentru industrii, de la aerospațial la dispozitive medicale, obținerea suprafețelor aproape perfecte nu este un lux-este o necesitate. Precision Lost Wax Turting , cunoscut și sub denumirea de casting de investiții, a apărut ca un standard de aur pentru producerea de piese complexe cu defecte minime. Dar cum această tehnică veche de secole, rafinată cu tehnologia modernă, o astfel de calitate excepțională a suprafeței?

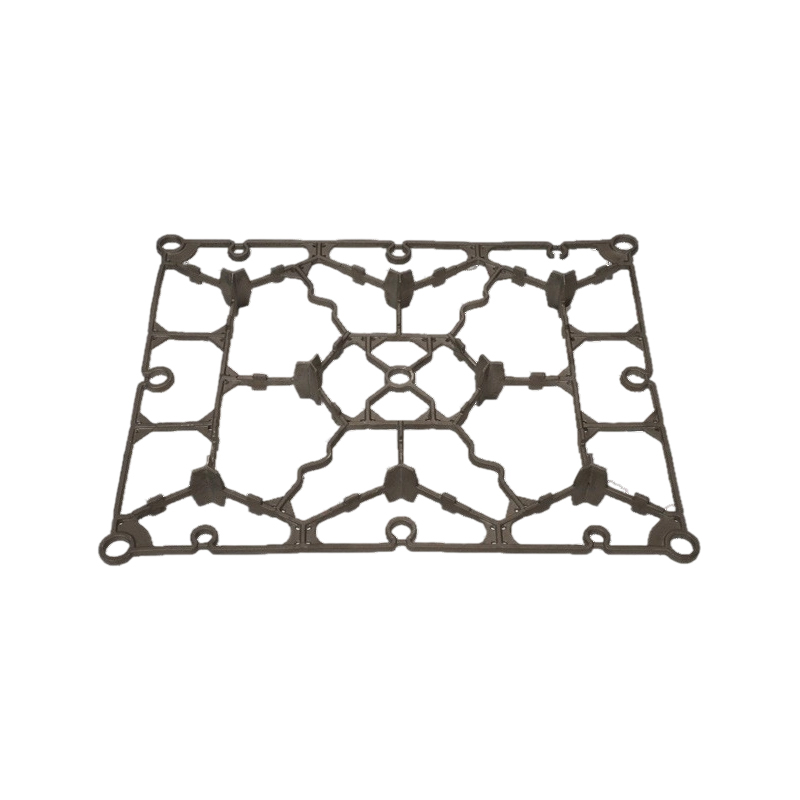

În centrul său, Precision Lost Wax Turting începe cu crearea unei replici exacte de ceară a părții finale. Acest model de ceară este conceput folosind matrițe de înaltă rezoluție, adesea produse prin design asistată de computer (CAD) și imprimare 3D, asigurând o precizie dimensională până la micrometri. Ceara este apoi acoperită în mai multe straturi ale unei suspensii ceramice, construind o coajă robustă printr -un proces de scufundare. Odată vindecat, ansamblul este încălzit într -un cuptor, topind ceara - de unde și termenul „ceară pierdută” - și lăsând în urmă o matriță ceramică goală. Metalul topit, cum ar fi oțelul inoxidabil sau titanul, este turnat în această cavitate în condiții controlate. După răcire, coaja ceramică este ruptă, dezvăluind o parte metalică care oglindește modelul original de ceară cu o fidelitate remarcabilă.

Minimizarea imperfecțiunilor de suprafață se bazează pe mai multe aspecte cheie ale acestei metode. În primul rând, modelul de ceară în sine permite suprafețe ultra-netede; Orice defecte minore în ceară sunt replicate în metalul final, astfel încât începerea cu un model curat este esențial. Tehnicile avansate, cum ar fi prototiparea rapidă, asigură că modelele sunt practic impecabile, reducând riscul de rugozitate sau de pitting. În al doilea rând, procesul de coajă ceramică joacă un rol pivot. Prin aplicarea materialelor ceramice cu granulație fină în straturi subțiri și uniforme, coaja reduce la minimum prinderea gazelor și porozitatea. Acest lucru contrastează cu turnarea cu nisip, unde matrițele mai grosiere pot introduce bule care se manifestă ca defecte de suprafață. În plus, stabilitatea termică a ceramicii asigură chiar și distribuirea căldurii în timpul turnării, prevenirea deformării sau a fisurilor.

Precizia este îmbunătățită în continuare prin factori de mediu controlați. Turnile moderne monitorizează variabile precum temperatura de turnare, viteza de răcire și puritatea metalului cu instrumente de precizie. De exemplu, turnarea asistată de vid elimină buzunarele de aer, în timp ce răcirea lentă și treptată minimizează tensiunile interne care ar putea apărea ca micro-cracuri. Drept urmare, turnarea de ceară pierdută de precizie atinge în mod constant finisaje de suprafață de 125-250 microincheze (RA), în comparație cu ieșirile mai dure din alte metode. Această capacitate îl face ideal pentru aplicațiile care solicită toleranțe etanșe, cum ar fi lamele de turbină în motoarele cu jet sau implanturi chirurgicale complexe, unde chiar și imperfecțiunile minore ar putea duce la eșecuri catastrofale.

Dincolo de calitatea suprafeței, procesul oferă beneficii mai largi, inclusiv capacitatea de a produce geometrii complexe fără prelucrare secundară, care în sine poate introduce zgârieturi sau burrs. Datele industriei, cum ar fi rapoartele Institutului de Casting Investment, confirmă faptul că această metodă reduce ratele de defecte cu până la 90% în comparație cu castingul convențional. Cu toate acestea, necesită tehnicieni calificați și un control riguros al calității, inclusiv teste nedistructive, cum ar fi inspecția cu raze X, pentru a menține aceste standarde.

În concluzie, turnarea de ceară pierdută de precizie asigură imperfecțiuni minime ale suprafeței prin abordarea sa meticuloasă, cu mai multe etape-combinarea modelelor de înaltă fidelitate de înaltă fidelitate, a coșului ceramic optimizat și a controalelor stricte ale procesului. Această fiabilitate și -a cimentat rolul în sectoarele critice, determinând inovația în timp ce reducând costurile din reelaborare și deșeuri. Pe măsură ce producția evoluează, această tehnică rămâne un testament al modului în care măiestria tradițională, mărită de tehnologie, poate oferi perfecțiune acolo unde contează cel mai mult.