Producătorii care se confruntă cu provocarea de a produce piese metalice complexe, aproape net, evaluează din ce în ce mai mult Casting de spumă pierdută (LFC) ca proces viabil. Acest ghid examinează caracteristicile tehnice, ceea ce face ca LFC să fie o alegere practică pentru geometrii complexe, care detaliază mecanismele sale și aplicațiile adecvate.

Avantaje de bază pentru părți complexe:

-

Complexitate geometrică fără restricții:

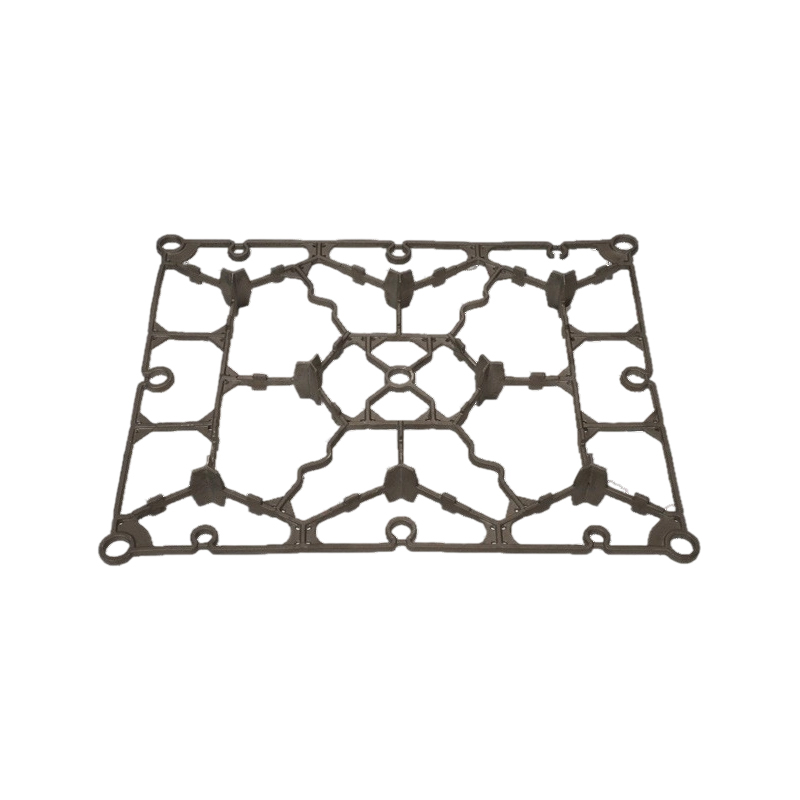

- Mecanism: Modelele sunt prelucrate sau modelate din spumă de polistiren extensibil (EPS). Spre deosebire de turnarea tradițională de nisip care necesită unghiuri de proiect și nuclee detașabile, modelele de spumă reproduci geometria părții finale exact, inclusiv pasaje interne, scăderi și curbe complexe. Aceste modele sunt asamblate în clustere și încorporate în nisip necondiționat.

- Beneficia: Elimină asamblarea de bază și schimbările/nepotrivirile asociate. Permite turnarea pieselor cu caracteristici imposibile sau costisitoare prohibitiv de realizat cu metode convenționale (de exemplu, secțiuni goale, cavități interne complexe, forme organice).

-

Capacitate de formă aproape net și prelucrare redusă:

- Mecanism: Modelul de spumă definește cu precizie forma cavității. Procesul evită liniile de despărțire și blițul obișnuit în turnarea cu nisip verde, ceea ce duce la o precizie dimensională mai strânsă și la finisarea îmbunătățită a suprafeței (de obicei 250-600 microinches RA, realizabile până la ~ 125 RA cu controlul procesului). Eliminarea unghiurilor de proiect contribuie în continuare la formarea fidelității.

- Beneficia: Reduce în mod semnificativ alocația de stoc de prelucrare și timpul/costurile secundare de prelucrare. Permite o aderență mai atentă la dimensiunile finale de proiectare direct de la matriță.

-

Integrare și consolidare:

- Mecanism: Ansamblurile complexe care necesită adesea mai multe componente turnate/sudate pot fi proiectate ca un singur ansamblu de model de spumă. Secțiunile sunt lipite împreună înainte de acoperire și modelare.

- Beneficia: Consolidează ansamblurile în piese turnate unice, reducând numărul de piese, operațiunile de asamblare, potențialele căi de scurgere și greutatea generală. Îmbunătățește integritatea structurală.

-

Simplificarea procesului și reducerea costurilor potențial:

- Mecanism: LFC necesită cutii de miez minime și echipamente complexe de modelare. Producția de model este relativ flexibilă. Nisipul este nefondat și uscat, permițând o recuperare ușoară (95%). Potențialul de automatizare este ridicat pentru acoperirea modelului, asamblarea clusterului și umplutura de nisip.

- Beneficia: Costuri mai mici de scule pentru piese complexe în comparație cu investițiile sau castingul. Costurile reduse de manipulare a nisipului și liant. Potențial pentru costuri generale de producție mai mici, în special pentru volume medii de piese complexe.

-

Precizie dimensională constantă:

- Mecanism: Modelul rigid de spumă își menține forma în timpul modelării. Absența schimbărilor de miez și compactarea uniformă a nisipului uscat în jurul modelului minimizează variația dimensională. Contracția metalică este previzibilă în cadrul modelului.

- Beneficia: Obține toleranțe dimensionale consistente (de obicei CT8-CT10 pe ISO 8062, potențial mai strâns cu control). Critic pentru piesele care necesită interfețe precise de asamblare.

Mecanica și considerațiile procesului:

- Producție de model: Modelele sunt modelate (pentru volum) sau CNC prelucrate (prototipuri/volum mic) din EPS sau spumă similară. Precizia este primordială.

- Acoperirea modelului: Modelele de spumă sunt scufundate în suspensie ceramică refractară. Această acoperire creează o barieră care împiedică eroziunea nisipului în metal și controlează permeabilitatea gazelor în timpul descompunerii spumei.

- Ansamblu cluster: Modelele sunt asamblate pe un sistem de închidere (de asemenea, spumă) pentru a forma un cluster.

- Modelare și turnare: Clusterul este plasat într -un balon, înconjurat de nisip uscat, necondiționat, compactat prin vibrații. Metalul topit este turnat, vaporizând modelul de spumă progresiv și umplând cu exactitate cavitatea.

- Răcire și scuturare: Odată solidificat, nisipul este aruncat, iar clusterul de turnare este separat. Nisipul este răcit și reciclat.

Limitări și evaluare adecvată:

- Restricții materiale: În primul rând adecvat pentru aliaje feroase (fontă, oțeluri de carbon/cu aliaj scăzut) și aliaje de aluminiu. Unele aliaje de cupru sunt posibile. Nu este ideal pentru aliaje cu punct de topire mare (de exemplu, titan, oțeluri de instrumente).

- Costuri de model: Instrumentele de model (mucegaiuri) pot fi costisitoare pentru forme simple, ceea ce face ca LFC să fie mai puțin competitiv împotriva nisipului verde pentru piese de complexitate joasă. Modelele de spumă sunt consumabile.

- Dimensiune și volum: Cel mai potrivit pentru piese, de la câteva kilograme până la aproximativ 4.000 kg, deși este mai mare. Viabilitatea economică este adesea la volume medii (sute până la zeci de mii anual).

- Controlul procesului: Necesită un control strict asupra densității modelului și a proprietăților de acoperire pentru a preveni defectele de turnare, cum ar fi incluziunile zgurii sau preluarea carbonului.

- Finisaj de suprafață: Deși bun, finisajul de suprafață poate să nu se potrivească cu turnarea sau prelucrarea investițiilor fără finisare secundară. Textura poate reflecta uneori structura spumei.

Turnarea de spumă pierdută demonstrează avantaje distincte atunci când provocarea principală implică geometrii complexe, caracteristici interne, cerințe de formă aproape net și consolidare a părților. Capacitatea sa de a reproduce modele complexe de spumă direct în metal folosind matrițe de nisip simple, necondiționate, oferă un set de soluții unic. Inginerii care evaluează procesele de turnare ar trebui să ia în considerare LFC atunci când complexitatea geometrică depășește constrângerile legate de adecvarea materială și economia de producție a modelului. Succesul se bazează pe fabricarea robustă a modelelor, aplicarea precisă de acoperire și practicile de turnare controlate. Pentru componente complexe corespunzător, LFC oferă o cale simplificată către piesele turnate funcționale cu procesare secundară redusă.