Casting de spumă pierdută (LFC), cunoscut și sub numele de procesul de turnare a modelului evaporativ, oferă avantaje distincte pentru producerea de componente metalice complexe, aproape net. Procesul său unic - folosind un model de spumă vaporizat de metalul topit în nisip necondiționat - îl face deosebit de potrivit pentru aplicații specifice din industriile cheie.

-

Industria auto (sectorul dominant):

-

Componente ale motorului: Aceasta este probabil cea mai mare zonă de aplicație. LFC excelează la producerea de pasaje interne complexe găsite în capete de cilindri de aluminiu, blocuri de motor (în special configurații V) și galerie de admisie . Capacitatea de a crea jachete de apă complexe, galerii de ulei și alergători de admisie fără nuclee tradiționale reduce semnificativ costurile de complexitate și prelucrare. Colectoarele de evacuare din fier ductile sunt, de asemenea, frecvent produse prin LFC, datorită formelor lor complexe și necesită o finisare bună a suprafeței.

-

Componente de transmisie: Carcasele și cazurile complexe, adesea realizate din aluminiu, beneficiază de capacitatea LFC de a integra caracteristicile interne și de a reduce greutatea, menținând în același timp integritatea structurală.

-

Componente de frână: Anumite părți ale sistemului de frână, cum ar fi etrierele și parantezele folosesc procesul de precizie dimensională și geometrii complexe.

-

-

Mașini și echipamente grele:

-

Carcase de pompe și rotatori: Volutele interne complexe și paletele necesare pentru pompe (apă, substanțe chimice, suspensie) sunt potrivite ideal pentru LFC. Permite suprafețe interne netede și caracteristici integrate dificil de realizat cu turnarea convențională de nisip.

-

Corpuri de supapă: Valvele industriale, în special cele care necesită căi de curgere interne complexe, porting complex sau aliaje rezistente la coroziune, sunt candidați puternici pentru LFC.

-

Piese pentru construcții și echipamente agricole: Componente precum corpurile de supapă hidraulică, carcasele cutiei de viteze și elementele structurale care necesită cavități interne sau forme complexe sunt produse în mod obișnuit folosind această metodă.

-

-

Fabricarea supapelor și a pompelor (focalizare specializată):

-

Dincolo de utilaje grele, producătorii de supape și pompe dedicate utilizează puternic LFC pentru o gamă largă de produse, în special în dimensiuni cuprinse între câteva kilograme și câteva sute de kilograme. Procesul este apreciat pentru capacitatea sa de a gestiona aliaje precum oțeluri inoxidabile, oțeluri duplex și aliaje de nichel, adesea necesare pentru rezistența la coroziune, obținând în același timp geometriile interne necesare.

-

-

Componente generale de inginerie:

-

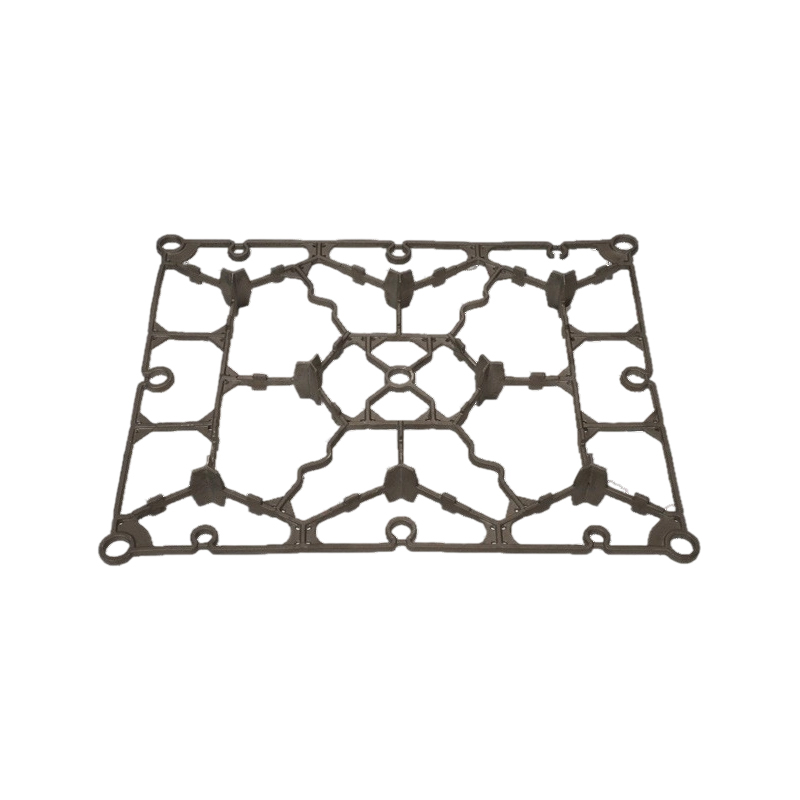

LFC este utilizat pentru diverse părți care necesită cavități interne complexe, dimensiuni aproape net-formă sau finisare excelentă a suprafeței. Exemple includ:

-

Suporturi complexe și pârghii cu coaste interne de întărire.

-

Carcase pentru utilaje care necesită canale integrate sau puncte de montare.

-

Componentele în care asamblarea de bază pentru turnarea convențională ar fi prohibitiv complexă sau costisitoare.

-

-

Drivere cheie pentru adoptarea LFC în aceste domenii:

-

Geometrii interne complexe: Modelul de spumă dintr-o singură piesă permite forme imposibile sau extrem de costisitoare pentru a face parte din metode tradiționale de nisip (de exemplu, subcotații, intersectarea pasajelor, curbe complexe). Acesta este primar avantaj.

-

Prelucrare redusă: Capacitatea aproape net-în-formă reduce semnificativ timpul de prelucrare, uzura sculei și deșeurile de materiale, ceea ce duce la economii de costuri, în special pentru piese complexe.

-

Consolidarea părților: LFC permite adesea să fie turnate mai multe componente ca o singură piesă, eliminând etapele de asamblare și potențialele căi de scurgere.

-

Finisare bună a suprafeței: De obicei, superior turnării convenționale de nisip verde, reducând cerințele de curățare și finisare.

-

Precizie dimensională: În general consistență dimensională bună și repetabilitate.

-

Flexibilitatea aliajului: Potrivit pentru o gamă largă de aliaje feroase (fontă, fier ductil, oțel) și neferoase (aluminiu, bronz, alamă).

Considerații importante:

-

Costul modelului și timpul de plumb: Crearea modelului de spumă de precizie (de obicei prin prelucrarea CNC a unui instrument sau prin prelucrarea directă a spumei) necesită investiții și timp în avans. Viabilitatea economică este adesea legată de un volum suficient de producție.

-

Limitări de dimensiune: Deși sunt capabile de turnări mari, există limitări practice bazate pe manipularea spumei și dinamica de umplere a mucegaiului, favorizând de obicei piese din câteva uncii de până la câteva sute de kilograme, deși sunt mai mari.

-

Controlul procesului: Necesită un control strict asupra calității modelului, aplicarea acoperirii, compactarea nisipului și parametrii de turnare pentru a preveni defecte precum pliuri sau incluziuni de carbon.

Turnarea cu spumă pierdută își găsește cea mai puternică poziție în industrii care solicită o complexitate geometrică ridicată, implicând în special caracteristici interne complexe, unde capacitatea sa de a elimina nucleele tradiționale oferă un avantaj semnificativ de fabricație. Sectorul auto rămâne cel mai mare consumator, în special pentru componentele critice ale motorului și transmisiei. Mașinile grele, fabricarea specializată a supapei/pompelor și aplicațiile generale de inginerie care necesită piese complexe aproape net reprezintă, de asemenea, zone de aplicare de bază. Decizia de a utiliza balamale LFC privind echilibrarea beneficiilor libertății geometrice și a prelucrării reduse împotriva costurilor și a timpilor de plumb asociați cu producția de modele pentru o anumită componentă și volum.