În industriile în care precizia nu este negociabilă-Aerospace, dispozitive medicale, energie și inginerie auto-producători se bazează din ce în ce mai mult pe tehnici avansate pentru a răspunde toleranțelor stricte și cerințelor geometrice. Printre acestea, Precision Lost Wax Turting (cunoscut și sub denumirea de investiții) a apărut ca un standard de aur pentru producerea componentelor metalice complexe cu o precizie dimensională excepțională. Dar cum exact această metodă veche de secole, rafinată cu tehnologia modernă, obține o astfel de precizie remarcabilă?

1. Fundația: replicarea complexității cu modelele de ceară

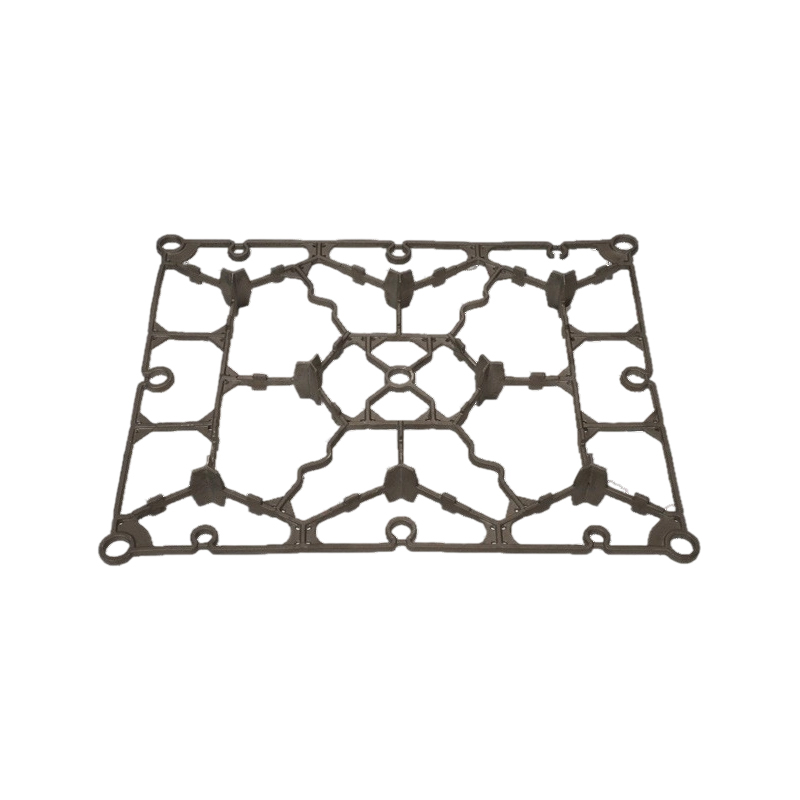

În centrul turnării de ceară pierdută se află capacitatea de a crea replici aproape perfecte ale celor mai complexe geometrii. Procesul începe cu un model de ceară de înaltă rezoluție, produs în mod obișnuit prin modelarea prin injecție folosind instrumente de precizie. Amestecurile moderne de ceară, proiectate pentru stabilitate dimensională și contracție minimă (<0,5%), asigură că detaliile fine-cum ar fi pereții subțiri, subcotsurile sau textura micro-scară-sunt capturate cu fidelitate.

Acest pas elimină limitările prelucrării tradiționale sau a turnării cu nisip, unde accesul la instrumente sau liniile de separare a mucegaiului compromite adesea intenția de proiectare. În schimb, modelul de ceară de sacrificiu devine un negativ 1: 1 al părții finale, permițând libertatea geometrică inegalabilă.

2. Inginerie de coajă ceramică: stabilitate în condiții extreme

Odată ce modelul de ceară este acoperit cu o coajă ceramică refractară (prin scufundare și stuc iterativă), începe adevăratul test de precizie. Materialele ceramice avansate, cum ar fi zirconiu sau alumina-silicate, asigură stabilitate termică și mecanică în timpul arderii la temperaturi ridicate (800–1.100 ° C) și turnarea ulterioară a metalelor.

Inovațiile cheie aici includ:

Grosimea controlului controlat: optimizat pentru a preveni distorsiunea, permițând în același timp scăparea gazelor.

Proprietățile termice gradient: straturile interioare rezistă la eroziunea metalului topit, în timp ce straturile exterioare gestionează disiparea căldurii.

Sub-Millimeter Control dimensional: Sistemele automate de scufundare asigură o creștere uniformă a cochiliei (toleranță ± 0,05 mm).

Acești factori reduc la minimum deformarea, păstrând geometria inițială a componentei chiar și sub gradienți termici extreme.

3. Solidificarea controlată: precizie metalurgică

Precizia procesului de turnare se bazează pe modul în care metalul topit umple matrița ceramică și se solidifică. Turnarea de ceară pierdută de precizie folosește tehnici de solidificare direcționale și sisteme de închidere specifice aliajelor pentru a guverna ratele de răcire. De exemplu:

Lamele de turbină folosesc solidificarea cu un singur cristal pentru a elimina limitele de cereale.

Implanturi medicale folosesc turnarea în vid pentru a reduce porozitatea (<0,1% fracție de gol).

Simulările de dinamică a fluidelor de calcul (CFD) optimizează proiectele alergătorilor, asigurând fluxul de metale laminare pentru a preveni defectele induse de turbulență.

Prin controlul cineticii de solidificare, producătorii obțin proprietăți mecanice consistente și evită tensiunile reziduale care ar putea distorsiona componentele post-turnare.

4. Rafinarea post-turnarea: de la formă aproape net la specificații finale

În timp ce turnarea de ceară pierdută produce componente „în formă de net”, procesele secundare sporesc în continuare precizia:

Prelucrarea CNC: Suprafețele critice sunt finisate la toleranțele la nivel micron (de exemplu, ISO IT6-IT7).

Presare izostatică fierbinte (HIP): elimină microporozitatea în părțile de înaltă integritate.

Scanarea 3D: metrologia nedistructivă validează dimensiunile față de modelele CAD cu o precizie de ± 25 μM.

Acești pași, deși minimi în comparație cu distribuția convențională, asigură respectarea celor mai strânse standarde din industrie.

5. Studii de caz: Impact din lumea reală

Aerospațial: paletele de turbină cu canale de răcire internă (grosimea peretelui: 0,3 mm) obțin 99,8% conformitate dimensională prin turnarea cu ceară pierdută, reducând consumul de combustibil al motorului cu 12%.

Ortopedie: cuștile coloanei vertebrale din titan cu structuri poroase de zăpadă (500 μM dimensiunea porilor) demonstrează <50 μm abatere de la proiectare, accelerând oseointegrarea.

Automotive: Duzele injectorului de combustibil turnate prin această metodă reduc variația fluxului hidraulic la <1%, îmbunătățind controlul emisiilor.

Precisia pierdută de ceară pierdută decalajul dintre ambiția de proiectare și fabricabilitate. Combinând știința materialelor, controlul proceselor și validarea digitală, oferă componente complexe cu precizii, odată considerate de neatins. Pentru industriile în care se intersectează performanța, siguranța și rentabilitatea, această metodă nu este doar o opțiune-este soluția definitivă pentru transformarea proiectelor complexe într-o realitate fiabilă.