În industria producției, producția de loturi mici se confruntă adesea cu provocarea costurilor unitare ridicate. Metodele tradiționale de procesare (cum ar fi procesarea CNC sau turnarea cu nisip) pot pierde eficiența economică în geometrii complexe și loturi mici din cauza deșeurilor de materiale, a orelor de lucru lungi sau a alocării excesive a costurilor de mucegai. În această privinţă, Precision Lost Wax Turting devine alegerea optimă pentru tot mai multe companii. Acest proces vechi de mii de oameni, după ce a fost modernizat cu tehnologia modernă, să reducă cu adevărat costul producției de loturi mici?

Avantaj tehnic: Echilibrul economic între precizie și complexitate

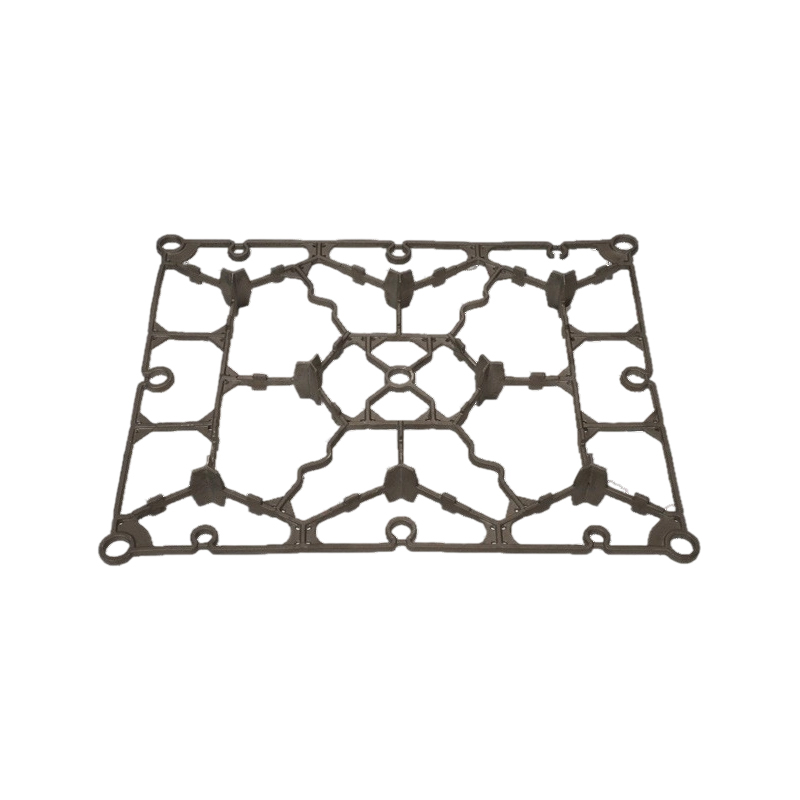

Competitivitatea de bază a turnării investițiilor constă în capacitatea sa de „modelare unică”. Prin matrițele de ceară de imprimare 3D sau prin tehnologia de bază solubilă, producătorii pot obține cavități complexe, structuri cu pereți subțiri și alte proiecte fără a dezvolta matrițe scumpe din oțel, reducând semnificativ costurile ulterioare de prelucrare. Luând ca exemplu câmpul aerospațial, după ce un furnizor de turbină a adoptat acest proces, costul unitar al producției mici de încercare de lot a fost redus cu 37%, în principal din cauza:

Utilizarea îmbunătățită a materialelor: caracteristici de formare aproape net controlează deșeurile de metal în 5%, ceea ce este mult mai bun decât rata de pierdere de 30-50% a procesului de tăiere;

Producție flexibilă: matrițele de ceară pot fi iterate prin intermediul tehnologiei de prototipare rapidă, care este potrivită pentru etapa de cercetare și dezvoltare cu schimbări frecvente de proiectare;

Optimizarea calității suprafeței: Suprafața de turnare RA 1.6-3.2 μm reduce timpul de lustruire, în special potrivit pentru materiale dificil de procesat, cum ar fi oțelul inoxidabil și aliajul de titan.

Analiza modelului de costuri: Când este economic?

Studiul American Foundry Society (AFS) 2023 a subliniat că punctul de inflexiune al costurilor de turnare a investițiilor apare de obicei în gama mică și medie de 50-500 de piese. În comparație cu procesarea tradițională:

Mai puțin de 500 de piese: costul unitar al turnării investițiilor este cu 18-42% mai mic decât cel al procesării CNC;

Mai puțin de 50 de bucăți: avantajul fără mucegai face ca costul său să fie mai mic decât cel al turnării matrițelor;

Scenariu special din aliaj: Avantajul costurilor pieselor din aliaj cu temperatură ridicată pe bază de nichel poate fi extins în continuare la 55%.

Cazuri de practică a industriei

Orthodinamica, o companie de dispozitive medicale, a verificat această logică în producerea de implanturi ortopedice personalizate. Trecerea de la procesele tradiționale de tăiere la turnarea investițiilor, costul total al lotului său de 200 de piese de piese din aliaj de cobalt-crom a scăzut cu 28%, iar ciclul de livrare a fost scurtat cu două săptămâni. Factorii cheie sunt:

Integrarea proiectării optimizării topologice pentru a reduce greutatea componentelor cu 15% fără a afecta performanța;

Folosind același cluster de model de ceară pentru a arunca diferite tipuri de piese pentru a maximiza capacitatea de producție a unui singur cuptor.

Provocări și strategii de copiere

Acest proces nu este o soluție universală, iar punctele sale sensibile la costuri sunt:

Cost de dezvoltare a modelului de ceară: Proiectarea sistemului de închidere poate fi optimizată prin simularea digitală (cum ar fi Magmasoft) pentru a reduce numărul de încercare și eroare;

Timpul post-procesare: Utilizarea roboților de tăiere automată pentru a prelucra turnarea și creșterea este cu 300% mai eficientă decât munca manuală.

![]() SHUNDA ROAD, LINCHENG TOWN Science and Technology Industrial Park, Xinghua City, provincia Jiangsu

SHUNDA ROAD, LINCHENG TOWN Science and Technology Industrial Park, Xinghua City, provincia Jiangsu

Meniu web

Căutare de produse

Limbă

Meniu de ieșire

Ştiri

Acasă / Ştiri / Știri din industrie / Precisionul pierdut de ceară pierdută poate reduce costurile de fabricație pentru loturi mici?

Știri din industrie

Apr 11, 2025 Postează de admin

Precisionul pierdut de ceară pierdută poate reduce costurile de fabricație pentru loturi mici?

Feedback mesaj

Știri și eveniment

Categorii de produse

contactaţi-ne

Informații de contact

-

Tel: +86-0523-83458888

-

Telefon: +86-13605269351

-

Fax: +86-0523-83458508

-

E-mail: [email protected]

-

Adăuga: SHUNDA ROAD, LINCHENG TOWN Science and Technology Industrial Park, Xinghua City, provincia Jiangsu

Luați legătura

Mă puteți contacta folosind acest formular.

Link -uri rapide

Despre noi

Produs

Copyright © Xinghua Jinniu Machinery Manufacturing Co., Ltd. All Rights Reserved.

China producători de componente de turnare de înaltă performanță

Înapoi