Pierdut Spumă Casting (LFC), cunoscută și sub denumirea de turnare cu model evaporativ, este un proces de turnare de precizie utilizat pentru a crea piese metalice complexe cu precizie dimensională ridicată și finisare excelentă a suprafeței. Această tehnică avansată de turnătorie este utilizată pe scară largă în diverse industrii, inclusiv mașini auto, aerospațiale și grele, pentru producerea de componente aproape de formă netă, cu cerințe minime de post-procesare.

Principiul de bază al turnării spumei pierdute

Principiul de bază al Lost Foam Casting se învârte în jurul utilizării unui model consumabil din spumă, care este înlocuit cu metal topit în timpul procesului de turnare. Un model, realizat în mod obișnuit din polistiren expandat (EPS) sau un polimer similar, este creat în forma exactă a piesei finale dorite. Acest model este acoperit cu un strat ceramic refractar și apoi plasat într-un balon, care este ulterior umplut cu nisip uscat nelegat. Nisipul este compactat în jurul modelului, oferind un sprijin ferm.

Metalul topit este apoi turnat direct în modelul de spumă. Căldura de la metal face ca spuma să se vaporizeze și să se descompună instantaneu, permițând metalului să umple întreaga cavitate rămasă în urmă, replicând cu precizie forma și detaliile modelului original. Produsele secundare gazoase din spumă sunt evacuate prin învelișul ceramic permeabil și nisip.

Etapele cheie ale procesului în turnarea spumei pierdute

-

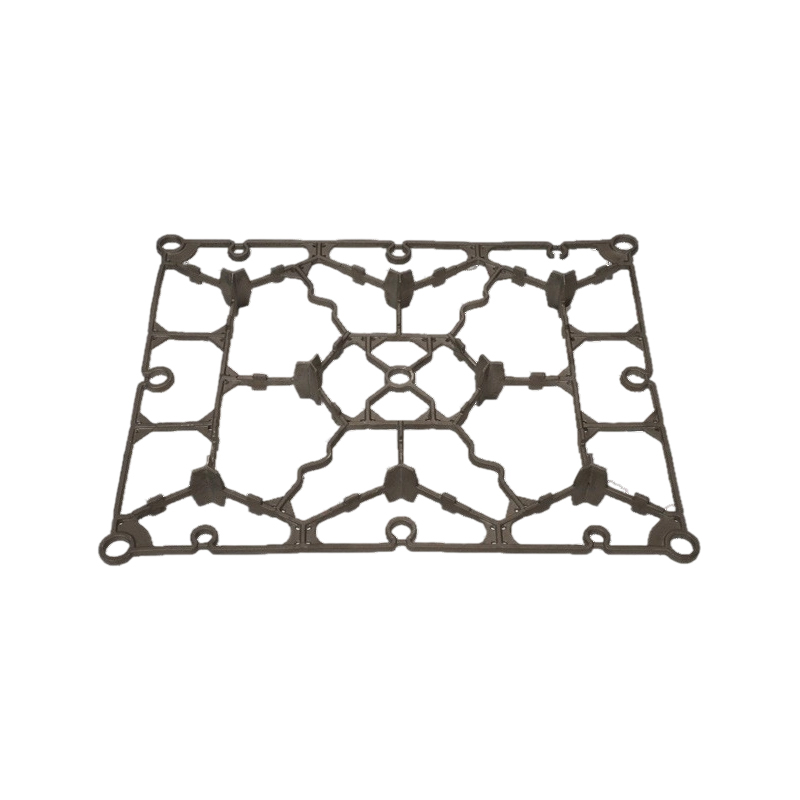

Fabricarea modelelor: Procesul începe cu crearea unui model de spumă și a sistemului său de porți. Acest lucru se face cel mai frecvent prin injectarea de margele de polistiren expandabile într-o matriță de aluminiu și folosind abur pentru a le fuziona împreună în forma finală a modelului. Pentru piesele complexe, mai multe secțiuni de model pot fi produse și asamblate într-un grup complet folosind adezivi specializați.

-

Asamblare model: Modelele individuale de spumă sunt atașate la un sistem central de deschidere a spumei (sprue, canale și coloane) pentru a forma un grup sau un copac. Acest ansamblu permite producerea mai multor piese într-un singur ciclu de turnare, îmbunătățind eficiența.

-

Aplicarea acoperirii refractare: Grupul de spumă asamblat este scufundat într-o suspensie de material ceramic refractar. Această acoperire este critică deoarece:

-

Oferă un finisaj neted al suprafeței pentru turnarea finală.

-

Previne eroziunea nisipului și pătrunderea metalului în timpul turnării.

-

Permite produselor gazoase din spuma în descompunere să scape prin permeabilitatea sa.

Grupul acoperit este apoi uscat complet într-un mediu controlat pentru a obține rezistența și permeabilitatea corespunzătoare.

-

-

Turnare (compactare cu nisip): Grupul uscat, acoperit, este plasat cu susul în jos într-un balon de oțel. Nisipul de siliciu uscat, nelegat, este apoi turnat în balon în jurul modelului. Balonul este vibrat pe o masă vibrantă pentru a se asigura că nisipul curge în toate cavitățile și devine dens împachetat în jurul modelului, oferind un suport structural crucial în timpul turnării metalului.

-

Turnare: Odată ce nisipul este compactat, metalul topit este turnat dintr-o oală direct în cupa de scurgere a sistemului de deschidere a spumei. Metalul continuă să umple întreaga cavitate, vaporizând și înlocuind simultan modelul de spumă. Viteza de turnare și temperatura trebuie controlate cu atenție pentru a se asigura că spuma se descompune la o viteză optimă fără a provoca defecte.

-

Răcire și agitare: După ce turnarea este completă, metalul topit este lăsat să se solidifice și să se răcească în matrița de nisip. Balonul este apoi inversat, iar nisipul este vibrat departe de grupul de turnare a metalelor acum solide. Datorită naturii nelegate a nisipului, acesta curge ușor departe de turnare și poate fi răcit și reutilizat pentru matrițele ulterioare.

-

Finisare: Pasul final implică îndepărtarea pieselor turnate din sistemul de porți folosind unelte de tăiere, cum ar fi ferăstraie cu bandă sau roți de șlefuit. Operații minore de finisare, cum ar fi șlefuirea ușoară sau sablare, pot fi efectuate pentru a obține dimensiunile finale specificate și calitatea suprafeței.

Lost Foam Casting oferă avantaje semnificative pentru fabricarea componentelor complexe cu pasaje interne, geometrii complicate și nevoi reduse de prelucrare. Succesul său depinde de un control meticulos la fiecare pas, de la calitatea modelului până la compactarea nisipului și parametrii de turnare. Drept urmare, Lost Foam Casting rămâne un proces vital și eficient în prelucrarea modernă a metalelor.