Turnare centrifuga este un proces specializat de turnare a metalelor care utilizează forța centrifugă pentru a produce componente de înaltă integritate cu microstructuri uniforme. Această metodă este utilizată pe scară largă în industrii precum producția, industria aerospațială și energia datorită capacității sale de a crea piese cu defecte minime și proprietăți mecanice îmbunătățite. Prin rotirea unei matrițe la viteze mari, turnarea centrifugă asigură distribuția uniformă a metalului topit, rezultând produse dense și fiabile.

Procesul de turnare centrifugală

Procesul de turnare centrifugală implică mai multe etape succesive pentru a obține formarea precisă a componentelor. Începe cu pregătirea unei matrițe, de obicei realizată din oțel sau grafit, care este rotită în jurul axei sale. Pașii sunt următorii:

-

Topirea metalului: Materiile prime sunt încălzite într-un cuptor până când ajung în stare de topire.

-

Turnarea metalului: metalul topit este introdus în matrița rotativă în timp ce se rotește la viteze controlate.

-

Distribuția forței centrifuge: Pe măsură ce matrița se rotește, forța centrifugă împinge metalul spre exterior pe pereții matriței, asigurând o grosime uniformă și eliminând impuritățile.

-

Răcire și solidificare: Metalul se răcește și se solidifică prin rotație, formând o formă goală sau solidă, în funcție de designul matriței.

-

Extracție: Odată solidificată, turnarea este îndepărtată din matriță pentru procese de finisare precum prelucrarea sau tratamentul termic.

Tipuri de turnare centrifugă

Turnarea centrifugă poate fi clasificată în metode distincte bazate pe orientarea matriței și cerințele de aplicare. Fiecare tip servește nevoilor industriale specifice:

-

Turnare centrifugă adevărată: Această metodă implică rotirea unei matrițe pe orizontală sau verticală pentru a produce piese simetrice, cum ar fi țevi și tuburi, fără a utiliza un miez central. Se bazează exclusiv pe forța centrifugă pentru a modela metalul.

-

Turnare semi-centrifugă: Folosită pentru a crea piese cu simetrie de rotație, cum ar fi roți sau roți dințate, această abordare folosește un miez central pentru a forma caracteristici interne, în timp ce forța centrifugă umple cavitatea matriței.

-

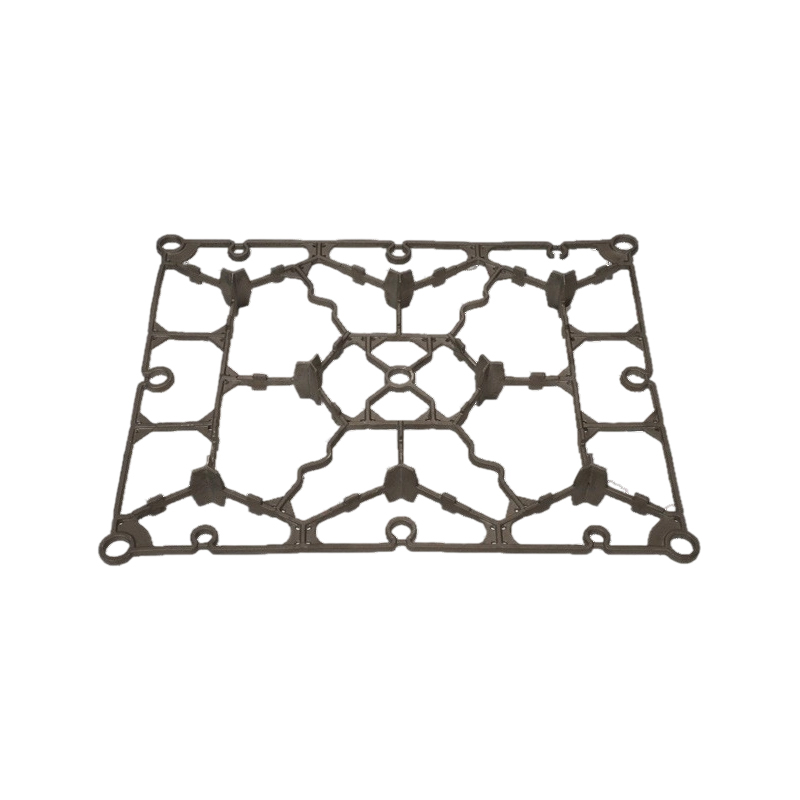

Turnare prin centrifugare: în această tehnică, matrițe multiple sunt aranjate în jurul unui canal central și rotite pentru a produce componente mici, complicate, cum ar fi bijuterii sau implanturi dentare, valorificând forța centrifugă pentru o replicare detaliată.

Aplicații ale turnării centrifuge

Turnarea centrifugă este utilizată în diferite sectoare pentru fabricarea de componente care necesită rezistență și fiabilitate ridicate. Aplicațiile comune includ:

-

Producția de țevi și țevi pentru industria de alimentare cu apă, petrol și gaze, unde construcția fără sudură reduce riscurile de scurgere.

-

Fabricarea de manșoane și bucșe pentru rulmenți pentru autovehicule și mașini, beneficiind de capacitatea procesului de a produce suprafețe rezistente la uzură.

-

Crearea de căptușeli de cilindri și inele pentru motoare, care necesită proprietăți consistente ale materialului pentru a rezista la stresul termic și mecanic.

-

Fabricarea de componente pentru aerospațiu și apărare, cum ar fi piese de turbine, datorită capacității metodei de a produce structuri fără defecte.

Avantajele și limitările turnării centrifuge

Turnarea centrifugă oferă mai multe beneficii, dar prezintă și anumite constrângeri, după cum se subliniază mai jos:

Avantaje:

-

Densitate sporită și proprietăți mecanice: Forța centrifugă reduce porozitatea și captarea gazelor, ceea ce duce la turnări mai puternice și mai durabile.

-

Microstructură uniformă: Rotația promovează alinierea uniformă a cerealelor, îmbunătățind rezistența la coroziune și oboseală.

-

Eficiența materialului: se generează deșeuri minime, deoarece metalul în exces poate fi recuperat, iar procesul necesită adesea mai puțină prelucrare.

Limitări:

-

Costuri mari de instalare inițială: echipamentele și matrițele specializate pot fi costisitoare, ceea ce le face mai puțin potrivite pentru producția la scară mică.

-

Constrângeri geometrice: procesul este ideal pentru forme cilindrice sau simetrice, dar este posibil să nu se potrivească cu modele complexe, asimetrice.

-

Complexitate operațională: este necesar un control precis al vitezei de rotație și al temperaturii pentru a evita defecte precum segregarea sau pereții neuniformi.

Turnarea centrifugă este o tehnică de producție robustă care valorifică forța centrifugă pentru a produce componente metalice de înaltă calitate. Aplicațiile sale acoperă industriile critice și, deși are limitări în ceea ce privește costul și geometria, avantajele sale în ceea ce privește integritatea materialului îl fac un proces valoros. Pe măsură ce tehnologia avansează, turnarea centrifugă continuă să evolueze, oferind soluții pentru provocările inginerești solicitante.