Casting de spumă pierdută (LFC), cunoscută și sub denumirea de turnare a polistirenului extinsă (EPS) sau turnare a modelului evaporativ, continuă să obțină tracțiune în turnătorii din întreaga lume. Această metodă de turnare de precizie oferă avantaje distincte față de procesele tradiționale de turnare a nisipului, determinând adoptarea sa pentru componente complexe din diverse industrii, de la automobile și aerospațiale la pompe și supape. Înțelegerea beneficiilor sale de bază evidențiază de ce este o alegere convingătoare pentru nevoile specifice de fabricație.

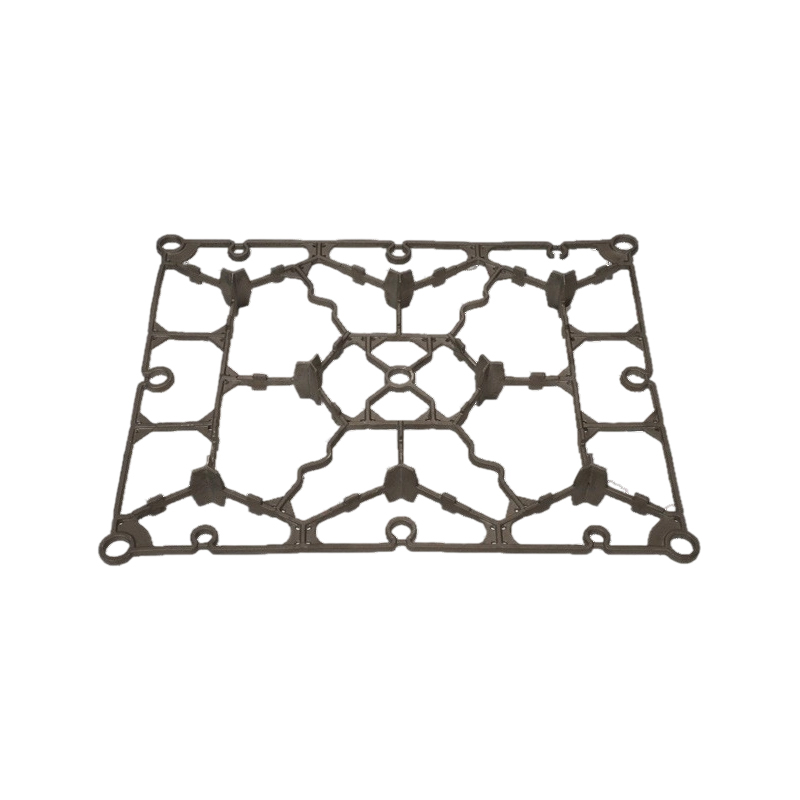

1.. Proiectare excepțională Libertatea și complexitatea: LFC excelează acolo unde sunt necesare geometrii complexe, pasaje interne, scăderi și pereți subțiri. Modelul de spumă consumabilă, ușor modelat sau prelucrat în forme complexe, fără linii de despărțire sau nuclee, permite proiectanților o libertate fără precedent. Acest lucru elimină nevoia de ansambluri de bază complexe și imprimeuri de bază asociate găsite în turnarea convențională de nisip, simplificând semnificativ crearea mucegaiului pentru piese care ar fi dificile sau imposibil de produs altfel. Capacitățile aproape net-net sunt un beneficiu de marcă.

2. Finisare superioară a suprafeței și precizie dimensională: Procesul produce în mod inerent piese de turnare cu un finisaj excelent de suprafață, adesea semnificativ mai neted decât turnările tradiționale de nisip verde. Spuma se vaporizează la contactul cu metalul topit, iar gazul rezultat pătrunde prin nisipul uscat, necondiționat, lăsând o textură minimă a suprafeței. În combinație cu precizia modelului de spumă și stabilitatea matriței de nisip uscat, LFC obține toleranțe dimensionale strânse și repetabilitate constantă de la parte la partidă, reducând nevoia de prelucrare secundară extinsă.

3. Reduceri semnificative ale costurilor în scule și forță de muncă: LFC are adesea costuri de model mai mici în comparație cu cutiile de miez complexe și modelele complexe de lemn sau metal necesare pentru piese echivalente în turnarea convențională de nisip. Un singur model de spumă relativ simplu poate înlocui un ansamblu de nuclee și matrițe. Mai mult, procesul elimină etapele de confecționare a miezului, setarea miezului și asamblarea mucegaiului, eficientizarea producției și reducerea cerințelor de muncă calificate. Nisipul necondiționat este, de asemenea, ușor recuperat și reutilizat cu o prelucrare minimă, scăzând costurile legate de nisip.

4. Cerințe reduse de prelucrare și finisare: Combinația de capacități de turnare aproape net, finisaj excelent de suprafață și o precizie dimensională bună se traduce direct la mai puțin material îndepărtat în timpul prelucrării. Acest lucru nu numai că reduce timpul de prelucrare și costurile de forță de muncă asociate și sculele, dar, de asemenea, minimizează deșeurile de materiale. Operațiunile secundare de curățare (cum ar fi eliminarea miezului și îndepărtarea extinsă a nisipului) sunt reduse drastic sau eliminate.

5. Unghiuri minime de proiectare și economii de greutate: Mucegaiul de nisip uscat și necondiționat oferă o colapsibilitate excelentă. Acest lucru permite utilizarea unghiurilor minime de proiect (adesea cu până la 0,5 până la 1 grad) în comparație cu proiectele mai abrupte necesare în turnarea convențională de nisip pentru a facilita eliminarea modelului. Rezultatul este castingurile care sunt mai aproape de intenția de proiectare finală, potențial mai ușoară în greutate și care necesită o prelucrare mai mică pentru a atinge dimensiunile finale.

6. Avantaje de mediu și operaționale: LFC folosește nisip uscat, necondiționat, fără lianți chimici sau fumuri asociate eliberate de obicei în timpul confecționării și turnării miezului în sisteme bazate pe liant. Acest lucru creează un mediu de lucru mai curat și evită problemele de eliminare legate de deșeurile de nisip legate chimic. Nisipul este ușor reciclat, reducând la minimum contribuția depozitelor de deșeuri. Procesul generează, de asemenea, mai puțin zgomot și vibrații în comparație cu operațiunile de confecționare a miezului și eliminare.

Considerații și potrivire ideală:

În timp ce oferă avantaje convingătoare, turnarea cu spumă pierdută nu este universal aplicabilă. Costurile de producție a modelului pot fi mai mari pentru geometrii foarte simple în comparație cu modelele de nisip de bază. Procesul necesită un control meticulos al densității spumei, aplicarea acoperirii, compactarea nisipului și parametrii de turnare pentru a preveni defecte precum pliuri sau incluziuni de carbon. În general, este cel mai rentabil pentru producția de volum mediu-înalt de componente complexe, în care beneficiile sale în prelucrarea și asamblarea redusă pot fi complet efectuate, în special cu aliaje feroase și anumite metale neferoase.

Turnarea cu spumă pierdută prezintă o soluție sofisticată pentru producătorii care doresc să producă piese de turnare complexă, de înaltă precizie, cu finisaje superioare de suprafață, nevoi reduse de prelucrare și costuri generale de producție mai mici pentru volume adecvate și geometrii de parte. Avantajele sale în libertatea proiectării, precizia dimensională, eficiența operațională și profilul de mediu îl fac un proces valoros și din ce în ce mai utilizat în peisajul modern al turnării. Când cerințele proiectului se aliniază punctelor sale forte, LFC oferă avantaje competitive semnificative.